Poin-poin berikut menyoroti empat masalah utama yang dihadapi selama pengendalian persediaan. Permasalahan tersebut adalah: 1. Masalah Klasifikasi 2. Masalah Jumlah Pesanan 3. Masalah Titik Pemesanan 4. Safety Stock.

Kontrol Inventaris: Masalah # 1.

Masalah Klasifikasi:

Analisis ABC:

Teknik klasifikasi yang banyak digunakan ini mengenali item persediaan yang berbeda untuk tujuan pengendalian persediaan yang didasarkan pada asumsi bahwa perusahaan tidak boleh memberikan perhatian yang sama pada semua item persediaan karena perusahaan harus memelihara berbagai jenis persediaan. Oleh karena itu, ia harus memberi perhatian maksimal pada barang-barang yang (i) paling mahal, dan/atau (ii) bergerak lambat.

Sebaliknya, persediaan yang lebih murah harus diberi upaya pengendalian yang lebih sedikit. Dengan demikian, perusahaan harus selektif dalam pendekatannya terhadap manajemen pengendalian persediaan. Pendekatan analitis ini dikenal dengan Pendekatan Analisis ABC. Itu cenderung mengukur signifikansi biaya relatif dari setiap komponen persediaan.

Menurut sistem ini, berbagai item dikelompokkan menjadi tiga kategori berbeda:

- Item ‘A’ — yang melibatkan investasi tertinggi/terbesar dan, dengan demikian, akan berada di bawah kendali yang paling ketat, yaitu teknik pengendalian inventaris yang paling canggih harus diterapkan.

- Item ‘C’ — yang melibatkan nilai yang relatif paling kecil dan, akibatnya, tidak memerlukan perhatian dan kontrol khusus.

- Item ‘B’ — yang berada di antara item ‘A’ dan ‘C’. Itu menginginkan lebih sedikit perhatian daripada A tetapi lebih banyak perhatian daripada C, atau, itu membutuhkan perhatian manajemen yang wajar.

Karena item di atas diklasifikasikan menurut kepentingan nilai relatifnya, ini juga dikenal sebagai Analisis Nilai Proporsional (PVA).

Tabel berikut yang dicetak berdasarkan kuantitas dan nilai fisik akan memperjelas prinsipnya:

Pernyataan di atas juga dapat disajikan secara grafis sebagai:

Tampilan grafik di atas menunjukkan bahwa Item ‘A’ membentuk proporsi minimum tetapi mewakili nilai tertinggi, yaitu 70% dari biaya. Sebaliknya, Item ‘C’ mewakili 65% dari total unit tetapi 10% dari biaya. Dan Item ‘B’ menempati posisi tengah.

Jadi, Item ‘A’ dan Item ‘B’ bersama-sama mewakili 35% dari total unit tetapi 90% dari total investasi sedangkan Item ‘C’ membentuk lebih dari setengah total unit terhadap 10% dari total investasi.

Jadi, kontrol tertinggi harus dilakukan pada Item ‘A’ untuk memaksimalkan profitabilitas.

Ilustrasi 1:

Perusahaan X memiliki 7 item berbeda dalam persediaannya. Jumlah rata-rata unit dalam persediaan bersama dengan biaya rata-rata per unit disajikan di bawah ini:

Sarankan perincian item ke dalam klasifikasi ABC dengan asumsi bahwa perusahaan ingin memperkenalkan sistem persediaan ABC:

Analisis ABC disajikan dengan bantuan tabel berikut:

Tidak diragukan lagi analisis ABC adalah teknik yang sangat berguna. Tapi itu harus digunakan dengan hati-hati; misalnya, item persediaan mungkin sangat murah, tetapi pada saat yang sama, mungkin sangat penting untuk proses produksi dan mungkin tidak tersedia dengan mudah.

Dengan demikian, sesuai analisis ABC, itu akan diklasifikasikan ke dalam Item ‘C’ yang membutuhkan perhatian paling sedikit. Tetapi karena sangat penting untuk proses produksi, maka perlu mendapat perhatian khusus dari manajemen.

Kontrol Inventaris: Masalah # 2.

Masalah Kuantitas Pesanan:

Kuantitas Pesanan Ekonomis (EOQ):

Berapa banyak persediaan yang harus ditambahkan ketika persediaan diisi kembali merupakan masalah utama dalam manajemen persediaan, yaitu berapa banyak yang harus dibeli atau diproduksi pada suatu waktu benar-benar menjadi masalah bagi manajemen. Jika pembelian dalam jumlah besar, biaya pengangkutan akan tinggi dan sebaliknya, jika pembelian dalam jumlah kecil dengan interval yang sering, biaya pemesanan akan tinggi.

Oleh karena itu, jumlah yang akan dipesan pada waktu tertentu harus bersifat ekonomis, dengan mempertimbangkan terutama dua faktor, yaitu biaya pemesanan dan biaya penyimpanan. Singkatnya, ini mewakili jumlah yang paling disukai untuk dipesan pada tingkat pemesanan ulang.

EOQ adalah masalah menyeimbangkan dua jenis biaya yang saling bertentangan – biaya membawa (timbul dari pembelian seimbang) dan biaya tidak membawa (muncul dari pembelian yang sering dalam lot kecil). Singkatnya, EOQ ditentukan pada titik di mana biaya pengangkutan kira-kira sama dengan biaya tidak membawa (biaya pemesanan), di mana total biaya minimum.

Sifat dari biaya di atas dibahas:

Biaya Membawa:

- Penanganan dan transportasi.

- Ulama.

- Sewa, Asuransi dan Biaya penyimpanan lainnya.

- Bunga modal diblokir.

- Pencurian dan kehilangan kepemilikan normal.

- Risiko keusangan.

Biaya tidak Membawa:

- Biaya tambahan untuk pembelian, penanganan, dan transportasi.

- Sering kehabisan stok yang mengakibatkan terganggunya jadwal produksi dan, konsekuensinya, biaya tambahan untuk perekrutan dan pelatihan penyiapan lembur.

- Diskon kuantitas yang hilang dan margin kontribusi atas penjualan yang hilang.

- Biaya tambahan untuk produksi yang tidak ekonomis.

- Hilangnya itikad baik pelanggan.

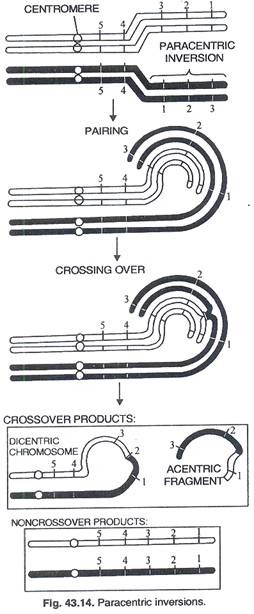

Model EOQ diilustrasikan di bawah ini dengan bantuan diagram berikut:

Dalam diagram di atas, biaya pemesanan, biaya penyimpanan persediaan, dan total biaya diplot. Diagram menunjukkan bahwa biaya penyimpanan bervariasi secara langsung dengan besarnya pesanan sedangkan biaya pemesanan berbanding terbalik dengan besarnya pesanan. Kurva biaya total (yaitu, jumlah dari dua biaya) pada awalnya bergerak ke bawah karena fakta bahwa, pada tahap ini, biaya pemesanan tetap tersebar di banyak unit.

Namun, pada tahap selanjutnya, kurva ini naik karena fakta bahwa, pada tahap ini, penurunan biaya pemesanan rata-rata lebih besar daripada yang dikompensasi oleh tambahan biaya penyimpanan persediaan. Titik P menunjukkan urutan optimal di mana total biaya minimum. Oleh karena itu, unit OP dianggap sebagai EOQ.

Perlu diingat bahwa EOQ bukanlah level stok. Itu terletak di antara Level Stok Maksimum dan Level Stok Minimum. Namun, EOQ akan ditentukan sedemikian rupa sehingga akan membantu mendapatkan keuntungan dari pembelian massal di satu sisi dan, di sisi lain, akan menjaga biaya lain (seperti bunga atas modal) seminimal mungkin.

Prinsip di atas dapat diilustrasikan dengan bantuan rumus berikut:

di mana A = konsumsi tahunan, yaitu kuantitas tahunan, yang digunakan dalam satuan. P = biaya pemesanan/biaya per pesanan pembelian.

S = biaya tahunan membawa satu unit dalam stok selama satu tahun, yaitu persentase biaya membawa x biaya satu unit.

Model di atas didasarkan pada asumsi berikut:

- Posisi pasokan bahan akan sedemikian rupa sehingga memungkinkan perusahaan untuk melakukan pemesanan sebanyak yang diinginkan;

- Biaya bahan atau barang jadi tetap konstan sepanjang tahun;

- Diskon kuantitas tidak diperbolehkan;

- Produksi dan/atau penjualan dibagi rata selama jangka waktu yang dihitung; dan

- Biaya penyimpanan persediaan variabel per unit dan biaya pemesanan per pesanan tetap konstan sepanjang tahun.

Ilustrasi 2:

Hitung EOQ dari keterangan berikut di bawah:

(i) Metode Persamaan, dan

(ii) Metode Tabel

Permintaan Tahunan — 300 unit

Biaya pembelian per pesanan – Rs. 25

Membawa biaya persediaan @ 15% pada Biaya

Biaya per unit – Rs. 10.

Oleh karena itu, terbukti dari tabel di atas bahwa 100 unit per pesanan adalah yang paling menguntungkan. Dengan demikian, level EOQ adalah 100 unit.

Ilustrasi 3:

Dari keterangan-keterangan berikut sehubungan dengan item material tertentu dari perusahaan manufaktur, hitung jumlah terbaik untuk dipesan:

Konsumsi tahunan untuk bahan adalah 4,00 ton. Biaya penyimpanan persediaan adalah 20% dari biaya material per tahun. Biaya pemesanan per pesanan adalah Rp. 6,00.

Penyelesaian:

- Permintaan Tahunan 4.000 ton

- Holding Cost = 20% dari biaya material

- Biaya Pemesanan = Rp. 6 per pesanan

Oleh karena itu, cukup jelas dari tabel di atas bahwa pada jumlah pesanan 800, total biaya adalah yang terendah. Oleh karena itu, EOQ adalah 800 ton.

Alternatifnya, kesimpulan yang sama dapat ditarik jika diskon yang hilang dipertimbangkan sebagai pengganti biaya konsumsi tahunan komponen pada harga yang berbeda. Hal yang sama ditunjukkan:

Oleh karena itu, EOQ adalah 800 unit.

Kontrol Inventaris: Masalah # 3.

Masalah Titik Pemesanan:

Titik Pemesanan Ulang:

Ini menunjukkan bahwa tingkat stok di mana penjaga toko memulai permintaan pembelian untuk pasokan bahan segar untuk mengisi kembali stok, yaitu kapan harus memesan untuk penambahan persediaan. Level ini ditetapkan di suatu tempat antara level maksimum dan minimum.

Singkatnya, level ini ditetapkan sedemikian rupa sehingga jumlah yang cukup akan tetap ada di gudang untuk memenuhi situasi normal dan abnormal hingga periode tertentu hingga pasokan baru diterima. Dengan kata lain, besarnya pesanan harus setara dengan EOQ.

Namun, fiksasi ini tergantung pada:

(i) Jangka waktu pengiriman maksimum, dan,

(ii) Tingkat konsumsi maksimum dan,

(iii) Tingkat persediaan minimum atau pengaman.

Titik pemesanan kembali dapat dihitung dalam kondisi pasti dengan cara sebagai berikut:

sebuah. Dengan Stok Pengaman:

Titik Pemesanan Ulang = (Penggunaan Rata-rata Persediaan x Waktu Timbal) + Stok Aman.

- Tanpa Stok Pengaman:

Reorder Point = Penggunaan Rata-Rata Inventaris x Lead Time

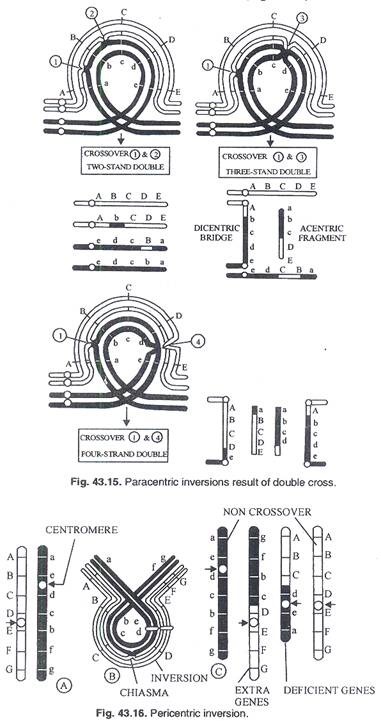

Ilustrasi berikut akan memperjelas prinsip dengan bantuan diagram:

EOQ = 800 unit

Lead Time = 3 minggu.

Penggunaan Rata-Rata = 80 unit per minggu.

Oleh karena itu, unit EOQ 800 cukup memadai untuk 10 minggu (800 ÷80). Dengan demikian, jika tidak ada waktu tunggu atau pengiriman inventaris dilakukan secara instan, pesanan baru akan dilakukan pada akhir minggu ke-10 – segera setelah EOQ habis atau mencapai level nol.

Namun, karena ada lead time selama 3 minggu, pemesanan harus dilakukan pada akhir minggu ke-7. Sebab, saat ini hanya tersisa 240 unit untuk tiga minggu ke depan, yakni selama lead time. Jadi, ketika lead time berakhir, tingkat persediaan akan mencapai nol dan persediaan pertama sebanyak 800 unit akan tiba. Jadi, titik pemesanan kembali adalah 240 unit (80 x 3).

Prinsip ini diilustrasikan dengan bantuan diagram berikut:

Diagram di atas menunjukkan bahwa pemesanan harus dilakukan pada akhir minggu ke-7 dimana terdapat 240 unit untuk lead time. Pada akhir minggu ke-10, saat tidak ada stok, pasokan pertama sebanyak 800 unit akan tiba.

Dengan demikian, jika tidak ada waktu tunggu, titik pemesanan ulang akan menjadi tingkat persediaan nol,

Kontrol Inventaris: Masalah # 4.

Persediaan keselamatan:

EOQ dan Reorder Point sejauh ini telah dijelaskan dengan asumsi kepastian kondisi, yaitu dengan asumsi bahwa ada penggunaan/persyaratan persediaan yang konstan atau tetap dan penambahan persediaan seketika. Namun pada kenyataannya, hal yang sama tidak selalu memungkinkan karena ada ketidakpastian.

Misalnya, permintaan akan persediaan cenderung berfluktuasi dari waktu ke waktu, khususnya permintaan dapat melebihi tingkat yang diantisipasi pada titik tertentu. Singkatnya, perbedaan mungkin timbul antara penggunaan yang diharapkan dan penggunaan sebenarnya dari persediaan. Selain itu, penerimaan persediaan segar dari persediaan mungkin tertunda karena beberapa situasi abnormal, misalnya pemogokan, banjir, pengangkutan dan sebagainya, yang melebihi waktu tunggu yang diharapkan.

Oleh karena itu, akan terjadi kekurangan persediaan baik karena penggunaan yang meningkat atau karena pengiriman yang lebih lambat, yaitu perusahaan harus menghadapi situasi stock-out yang dapat mengganggu jadwal produksi. Akibatnya, adalah menguntungkan bagi perusahaan untuk mempertahankan marjin keamanan yang cukup dengan memiliki surplus persediaan tambahan terhadap posisi kehabisan stok tersebut.

Stok ini dikenal sebagai Safety Stocks yang akan bertindak sebagai penyangga terhadap kemungkinan kekurangan persediaan. Stok Pengaman dapat didefinisikan sebagai persediaan tambahan minimum yang berfungsi sebagai margin keselamatan atau penyangga atau bantalan untuk memenuhi peningkatan penggunaan yang tidak terduga sebagai akibat dari permintaan yang sangat tinggi dan/atau keterlambatan penerimaan persediaan masuk yang tidak dapat dikendalikan.

Sekarang, timbul pertanyaan bagaimana cara menentukan Safety Stock? Perlu diingat bahwa Safety Stock memerlukan dua jenis biaya, yaitu biaya stock-out, dan biaya penyimpanan.

Oleh karena itu, tingkat Safety Stock yang sesuai bergantung pada dasar pertukaran antara dua biaya ini:

Biaya Kehabisan Stok:

Ini berhubungan dengan biaya yang terkait dengan kekurangan persediaan. Ini dapat dianggap sebagai biaya peluang karena perusahaan akan kehilangan manfaat tertentu karena kekurangan persediaan yaitu, hilangnya keuntungan yang dapat diperoleh perusahaan jika tidak ada kekurangan persediaan dan merusak hubungan dengan pelanggan. .

Biaya Pembawaan:

Biaya ini terkait dengan pemeliharaan persediaan. Biaya penyimpanan tambahan terlibat karena perusahaan harus mempertahankan persediaan tambahan yang melebihi penggunaan normal.

Praktisnya, kedua biaya di atas saling mengimbangi. Artinya, semakin besar Safety Stock, semakin besar biaya penyimpanannya, atau semakin kecil biaya stock-out. Singkatnya, jika biaya penyimpanan diminimalkan, akan ada peningkatan biaya kehabisan persediaan, dan sebaliknya.

Oleh karena itu, tugas manajer keuangan adalah memiliki total biaya terendah (yaitu, Biaya Penyimpanan + Biaya Persediaan). Dengan kata lain, tingkat Safety Stock yang sesuai ditentukan oleh trade-off antara Stock-out dan Carrying Costs.

Prinsip Safety Stock dapat diilustrasikan dengan bantuan Gambar 10.3.

Asumsikan, dalam contoh sebelumnya, ekspektasi stock-out yang masuk akal adalah 40 unit per minggu. Perusahaan harus menjaga Safety Stock (40 x 3) 120 unit. Jadi, Reorder Point akan menjadi 240 + 120 = 360 unit. Dengan demikian, persediaan maksimum akan sama dengan EOQ ditambah Safety Stock, yaitu 800 unit + 120 = 920 unit.

Ilustrasi 4:

Hitung titik pemesanan kembali dari keterangan berikut:

Permintaan Tahunan – 1.04.000 unit.

Lead Time – 5 minggu.

Safety Stock dapat diasumsikan 1.000 unit.

(Penjualan akan dilakukan secara merata sepanjang periode).

Penyelesaian:

Penggunaan/Penjualan Mingguan = 1,04.000/52 = 2.000 unit

Lead Time – 5 minggu.

Tingkat Pemesanan Ulang:

(i) Bila tidak ada Stok Pengaman:

2.000 unit x 5 = 10.000 unit.

(ii) Saat terdapat Safety Stock sebanyak 1.000 unit

= 10.000 + 1.000

= 11.000 unit

Ilustrasi 5:

Menghitung:

(a) EOQ

(b) Jumlah pemesanan per tahun; dan

(c) Jeda Waktu antara dua pesanan berurutan

Keterangan berikut disajikan oleh Arjun Ltd.:

Konsumsi ― 100 unit per bulan

Biaya per unit ― Rs. 20

Biaya Pemesanan ― Rs. 30

Keusangan 10% pa, Penyimpanan dan Asuransi 5% dan Bunga Modal @ 10%.

Ilustrasi 6:

Sachin Ltd. Memberikan informasi berikut:

(i) Konsumsi 300 unit per kuartal;

(ii) Biaya per unit Rs. 40;

(iii) Biaya pemrosesan pesanan Rs. 600;

(iv) Usang 15%;

(v) Asuransi persediaan 25%

Menghitung:

(a) Kuantitas Tatanan Ekonomis;

(b) Jumlah pesanan per tahun;

(c) Waktu antara dua pesanan berurutan.

Seorang pemasok menawarkan diskon 2% untuk pembelian 600 unit.

Haruskah itu diterima?

Ilustrasi 7:

Rincian berikut disajikan oleh X Ltd:

Konsumsi tahunan 12.000 unit (dalam 360 hari).

Biaya Pemesanan Rp. 12 per pesanan.

Biaya per unit Re. 1.

Biaya penyimpanan persediaan 20% (termasuk biaya penyimpanan 5% dan bunga atas modal 5%)

Waktu Pimpin Normal 15 hari

Safety Stock ― konsumsi 30 hari.

Menghitung:

(a) EOQ

(b) Tingkat pemesanan ulang (kapan pesanan harus ditempatkan);

(c) Tingkat persediaan yang ideal; dan

(d) Jumlah Time order untuk penempatan EOQ dalam satu tahun.

Penetapan Reorder Level, Minimum Level dan Average Stock Level

Rumus:

(a) Tingkat Persediaan Pemesanan Ulang = Konsumsi Maksimum x Periode Pemesanan Ulang Maksimum.

(b) Tingkat Persediaan Minimum = Tingkat Pemesanan Ulang – (Konsumsi Normal x Periode Pemesanan Ulang Normal/Rata-Rata).

(c) Tingkat Stok Maksimum = Tingkat Pemesanan Ulang + Kuantitas Pemesanan Ulang – (Konsumsi Minimum x Periode Pemesanan Ulang Minimum).

(d) Tingkat Stok Rata-Rata = Tingkat Maksimum + Tingkat Minimum/ 2

Atau, Level Stok Minimum + (1/2) atau Kuantitas Pemesanan Ulang

(e) Tingkat Stok Berbahaya = Konsumsi Rata-Rata atau Konsumsi Minimum x Waktu Timbal untuk pembelian darurat

Ilustrasi 8:

Keterangan berikut diberikan untuk Komponen A di pabrik:

Penggunaan normal ― masing-masing 50 unit per minggu

Penggunaan minimum ― masing-masing 25 unit per minggu

Penggunaan maksimum ― masing-masing 75 unit per minggu

Jumlah Pemesanan/Pemesanan Ulang ― 300 unit

Periode pemesanan ulang/Pengiriman ― 4 hingga 6 minggu

Hitung :

(a) Tingkat Pemesanan Ulang;

(b) Tingkat Minimum;

(c) Tingkat Maksimum;

(d) Tingkat Stok Rata-Rata.

Penyelesaian:

(a) Tingkat Pemesanan Ulang = Konsumsi Maksimum x Periode Pemesanan Ulang Maksimum

= 75 satuan x 6 = 450 satuan

(b) Tingkat Minimum = Tingkat Pemesanan Ulang – (Konsumsi Normal x Periode Pemesanan Ulang Normal)

= 450 unit – (50 unit x 5) = 200 unit

(c) Tingkat Maksimum = Tingkat Pemesanan Ulang + Jumlah Pemesanan Ulang –

(Konsumsi minimum x periode Pemesanan Ulang Minimum)

= 450 unit + 300 unit – (25 unit x 4) = 750 unit – 100 unit

= 650 satuan

(d) Tingkat Stok Rata-Rata = Tingkat Minimum + Kuantitas Pemesanan Ulang/2

= 200 satuan + 350/2 = 350 satuan

Atau, = Tingkat Maksimum + Tingkat Minimum/ 2

= 650 satuan + 200 satuan / 2 = 425 satuan

Meskipun jawabannya berbeda, keduanya benar.

Ilustrasi 9:

Dari rincian yang diberikan di bawah ini, hitung:

(i) Tingkat pemesanan ulang,

(ii) Tingkat maksimum,

(iii) Tingkat minimal,

(iv) Tingkat bahaya.

Kuantitas pemesanan ulang dihitung berdasarkan informasi berikut:

Biaya pemesanan pembelian adalah Rp. 20.

Jumlah unit yang harus dibeli selama setahun adalah 5.000.

Harga pembelian per unit termasuk biaya transportasi adalah Rp. 50.

Biaya tahunan penyimpanan per unit adalah Rs. 5.

Detail lead time: Rata-rata 10 hari, Maksimal 15 hari, Minimal 6 hari, untuk pembelian darurat 4 hari.

Tingkat konsumsi: Rata-rata 15 unit per hari, Maksimum 20 unit per hari.

Konsumsi Minimum:

Konsumsi Rata-Rata per hari = Konsumsi Maksimum + Konsumsi Minimum/ 2

Atau, 15 = 20 + Konsumsi Minimum/ 2

Atau, 10 unit per hari.

(i) Tingkat Pemesanan Ulang = Konsumsi Maksimum x Periode Pemesanan Ulang Maksimum

= 20 unit per hari x 15 hari

= 300 unit.

(ii) Tingkat Minimum = Tingkat Pemesanan Ulang – (Konsumsi Normal x Periode Pemesanan Ulang Normal)

= 300 unit – (15 unit x 10 hari)

= 300 unit – 150 unit = 150 unit.

(iii) Tingkat Maksimum = Tingkat Pemesanan Ulang + Kuantitas Pemesanan ―

(Konsumsi Minimum x Periode Pemesanan Ulang Minimum)

= 300 unit + 200 unit – (10 unit per hari x 6 hari)

= 300 unit + 200 unit – 60 unit = 440 unit.

(iv) Tingkat Bahaya = Konsumsi Rata-Rata x Waktu Timbal untuk pembelian darurat

= 15 unit per hari x 4 hari = 60 unit

Atau, = Konsumsi Minimum x Lead Time untuk pembelian darurat

= 10 unit x 4 hari = 40 unit.