Prinsip Dasar Proses:

Proses pengelasan resistansi berbeda dari proses pengelasan lainnya karena tidak ada fluks yang digunakan, logam pengisi jarang digunakan, dan sambungannya sering dari tipe putaran. Jumlah panas yang dihasilkan pada benda kerja tergantung pada besarnya arus, resistansi jalur penghantar arus, dan waktu saat arus dibuat mengalir.

Ini dinyatakan dalam satuan pemanasan joule. Dengan penerapan sederhana hukum Ohm, tegangan (V) yang diperlukan untuk aliran arus (I) diberikan oleh hubungan V = IR, di mana R adalah resistansi yang ditawarkan oleh benda kerja ke aliran arus.

Panas yang dihasilkan, dengan demikian, dinyatakan dengan rumus:

H = IVt

= I (IR) t

= I 2 Rt

di mana, H = panas yang dihasilkan, joule

I = arus, rms ampere

R = resistansi, ohm

t = waktu aliran arus, detik.

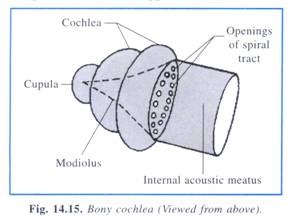

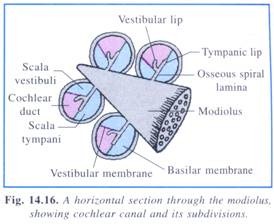

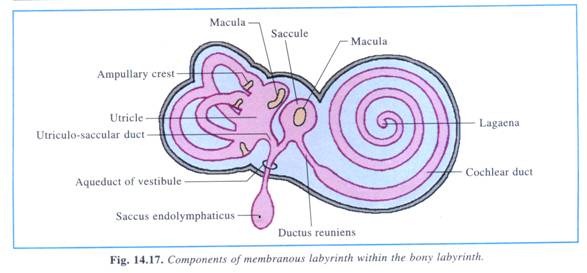

Panas yang dihasilkan, dengan demikian, berbanding lurus dengan resistansi yang diberikan oleh setiap titik di sirkuit. Karena antarmuka dari dua permukaan yang membentuk sambungan pangkuan adalah titik resistensi terbesar, itu juga merupakan titik panas terbesar. Dalam proses pengelasan resistansi sederhana, arus arus listrik bertegangan rendah mengalir dari satu pelat yang berdampingan ke pelat lainnya sampai logam pada antarmuka dipanaskan hingga suhu yang cukup tinggi untuk menyebabkan fusi lokal yang di bawah tekanan yang diberikan meremas logam cair dari dua bagian menjadi massa homogen yang disebut nugget las, seperti yang ditunjukkan pada Gambar. 12.1.

Pengelasan Titik Perlawanan:

Dalam proses ini lembaran-lembaran yang tumpang tindih digabungkan dengan fusi lokal, pada antarmuka, dengan konsentrasi arus yang mengalir di antara dua elektroda. Hal ini ditandai dengan biaya rendah, kecepatan tinggi, dan ketergantungan membuatnya, saat ini proses pengelasan resistansi yang paling banyak digunakan. Gambar 12.2 menunjukkan fitur penting dari proses dan komponen rangkaian dasar ditunjukkan pada Gambar 12.3.

Urutan Pengelasan Spot:

Semua operasi pengelasan resistansi otomatis dan oleh karena itu semua variabel proses diatur sebelumnya dan dipertahankan konstan. Setelah operasi pengelasan dimulai, tidak ada cara di mana kemajuannya dapat dikontrol dan, dengan demikian, siklus las diselesaikan sesuai waktu yang telah ditentukan sebelumnya.

Siklus Pengelasan:

Siklus pengelasan untuk pengelasan spot, seam dan proyeksi pada dasarnya terdiri dari empat elemen yaitu, waktu pemerasan, waktu las, waktu tahan, dan waktu lepas. Pengaturan waktu ini telah diatur sebelumnya untuk logam tertentu dan kisaran ketebalan dan operator toko biasanya tidak dapat mengubahnya sendiri. Masing-masing dari empat fase waktu ini memiliki perannya masing-masing dalam mencapai lasan yang baik dengan ukuran yang dibutuhkan.

Waktu pemerasan:

Interval waktu antara penerapan tekanan elektroda ke pekerjaan dan penyalaan arus las disebut waktu pemerasan. Interval waktu ini disediakan untuk memastikan kontak antara elektroda dan benda kerja dan untuk memulai penerapan gaya padanya.

Waktu las:

Ini adalah waktu di mana arus pengelasan benar-benar mengalir untuk melelehkan logam pada antarmuka.

Tahan Waktu:

Ini adalah waktu di mana elektroda disimpan pada posisinya, setelah arus pengelasan dimatikan, untuk memastikan penerapan tekanan untuk mengkonsolidasikan logam cair menjadi nugget yang kemudian didinginkan dengan pembuangan panas ke pekerjaan sekitarnya. bahan. Jika gaya yang diterapkan berlebihan dapat mengakibatkan pengusiran logam cair dari antara lembaran.

Waktu Nonaktif:

Waktu yang diperbolehkan untuk memindahkan pekerjaan ke lokasi berikutnya sebelum siklus diulangi disebut sebagai waktu tidak aktif. Elektroda dijauhkan dari pekerjaan selama interval waktu ini.

Semua fase siklus las ini ditunjukkan pada gambar. 12.4:

Peringkat Mesin:

Pengelasan sebenarnya dilakukan di sirkuit sekunder mesin las resistansi tetapi tegangannya tidak diketahui dan arus yang mengalir, selama sepersekian detik untuk setiap siklus las, sangat deras. Oleh karena itu, tidak mudah atau ekonomis untuk mengukur parameter listrik ini di sirkuit sekunder. Peringkat mesin, dengan demikian, didasarkan pada arus yang ditarik oleh sistem pada suplai utama dan diberikan dalam satuan KVA. Beberapa bagian dari daya ini hilang dalam sistem yang memanaskan belitan dan stempel.

Hal ini menyebabkan kenaikan suhu trafo yang memerlukan pendinginan air pada sistem jika tidak, insulasi dapat rusak. Untuk memberikan margin keselamatan yang lebih tinggi, peringkat KVA dari mesin ini dikutip berdasarkan daya yang dapat ditarik selama tiga puluh detik setiap menit, ini memperhitungkan kebutuhan pendinginan sistem. Peringkat KVA dari mesin las resistansi untuk pengelasan spot, jahitan dan proyeksi, biasanya bervariasi antara 5 hingga 500 KVA.

Elektroda Pengelasan Titik:

Elektroda adalah bagian penting dari unit las titik resistansi. Mereka melayani empat fungsi penting yaitu, melakukan arus pengelasan ke pekerjaan, mengirimkan gaya yang diinginkan ke benda kerja, menghilangkan sebagian panas dari pekerjaan, dan memberikan aksi jigging padanya.

Untuk mencapai kerapatan arus yang diinginkan, penting untuk memiliki bentuk elektroda yang tepat yang menggunakan tiga jenis elektroda utama; ini adalah elektroda runcing, berkubah, dan datar.

Tip runcing paling banyak digunakan terutama untuk bahan besi; dengan terus dipakai mereka menjamur secara seragam. Elektroda runcing pada dasarnya adalah elektroda kerucut terpotong dengan sudut 120° – 140°. Dibandingkan dengan jenis lainnya, area kontak dapat dikontrol lebih akurat dengan kerucut terpotong atau elektroda runcing dan keausan apa pun yang digunakan dapat dengan mudah dilihat. Namun, ujung elektroda yang runcing membuat penandaan permukaan yang lebih jelas pada benda kerja dan membutuhkan penyelarasan yang lebih akurat.

Elektroda kubah dicirikan oleh kemampuannya untuk menahan tekanan yang lebih berat dan pemanasan yang parah tanpa menjamur yang membuatnya sangat berguna untuk mengelas logam non-besi. Jari-jari kubah bervariasi tetapi radius 50 hingga 100 mm paling sering digunakan. Pengajuan elektroda saat berada di mesin tidak boleh diizinkan karena tidak mungkin mereproduksi bentuk aslinya dengan metode tersebut.

Ketika lasan yang tidak mencolok atau tidak terlihat diinginkan atau di mana lekukan lasan menjadi minimum, elektroda bibir datar digunakan. Kombinasi satu elektroda datar dan satu elektroda kubah biasanya digunakan dalam kasus seperti itu. Ketiga jenis elektroda ditunjukkan pada Gambar. 12.13.

Elektroda lepas dapat digunakan untuk membuat las titik di tempat yang tidak dapat dijangkau untuk dilas dengan elektroda tipe konvensional, misalnya untuk membuat las sudut, dan untuk mengelas bagian dengan flensa yang menjorok seperti ditunjukkan pada Gambar 12.14. Jika terjadi defleksi tip berlebihan yang tidak semestinya, penyaradan, dan deformasi permukaan dapat terjadi. Jika ukuran elektroda dibatasi untuk mengakomodasi sambungan, panas berlebih dapat terjadi.

Elektroda las titik terbuat dari bahan dengan resistivitas listrik dan termal yang lebih tinggi, dan dengan kekuatan yang cukup untuk menahan tekanan tinggi pada suhu tinggi, misalnya paduan dasar tembaga seperti tembaga beryl lium dan tembaga tungsten sering dipilih untuk tujuan tersebut.

Untuk pekerjaan ekstra berat, elektroda terbuat dari bahan yang lebih keras. Sebagai aturan, semakin keras paduannya, turunkan konduktivitas termal dan listriknya. Hal ini menyebabkan pemanasan berlebihan dan menjamurnya ujung elektroda. Untuk mengatasi kesulitan ini, elektroda tetap dingin dengan sirkulasi air melalui lubang yang dibor pada elektroda seperti yang ditunjukkan pada Gambar 12.15. Ini mengurangi keausan dan menunda kecenderungan untuk menjamur.

Pemilihan bahan elektroda yang tepat sangat penting untuk keberhasilan operasi las titik. Misalnya, elektroda untuk pengelasan aluminium diharuskan memiliki konduktivitas listrik yang tinggi meskipun kuat tekannya agak rendah sehingga meminimalkan elektroda menempel untuk bekerja. Namun, elektroda untuk pengelasan baja tahan karat diharuskan memiliki kekuatan tekan yang tinggi dengan konduktivitas termal yang agak rendah.

Ujung elektroda harus dijaga kebersihannya karena titik yang kotor atau bersisik sering kali menyebabkan melekat, terbakar, atau pecah. Tip elektroda pada tukang las spot harus kira-kira berukuran sama dan harus bertemu dalam keselarasan yang tepat untuk mendapatkan hasil las yang berkualitas baik.

Ukuran Elektroda:

Ukuran ujung elektroda tergantung pada ukuran las titik atau diameter nugget yang dibutuhkan. Diameter las titik ditentukan oleh ketebalan lembaran yang akan dilas. Cukup sering diameter nugget dipilih sama dengan diameter paku keling yang sesuai yang digunakan untuk penyambungan lembaran dengan ketebalan yang sama Menggunakan rumus Unwin ukuran nugget diberikan oleh d n = 6√t dimana t adalah ketebalan lembaran tunggal dalam mm. Sedangkan untuk pengelingan lubang dibuat agar pas dengan paku keling, las titik merupakan bagian intrinsik dari benda kerja sehingga dianggap bahwa efisiensi las titik akan lebih tinggi daripada sambungan keling yang dirancang dengan rumus desain yang sama. .

Ukuran ujung elektroda dianggap hampir sama dengan ukuran nugget dan sering diambil sebagai d c = 5√t- Meskipun ini merupakan hubungan empiris, namun memberikan hasil yang memuaskan. Rumus empiris lain yang digunakan untuk merancang ukuran ujung elektroda adalah d (mm) = 2,5 + 2t, dimana t adalah ketebalan lembaran tunggal dalam mm. Ini memberikan hasil yang hampir sama dengan formula pertama kecuali untuk benda kerja yang sangat tebal atau sangat tipis.

Ukuran ujung ditentukan oleh hubungan di atas tetapi jika seluruh panjang elektroda dibuat dengan ukuran yang sama, maka akan terlalu lemah untuk menahannya. tekanan yang akan diberikan melaluinya dan juga menyebabkan resistensi listrik yang terlalu tinggi terhadap aliran arus yang mengakibatkan panas berlebih.

Elektroda praktis , biasanya dibuat dari paduan tembaga, berdiameter besar yang dikerjakan dengan mesin menjadi kerucut terpotong dengan sudut 120° – 140°. Ketika elektroda kubah digunakan maka radius kubah digunakan untuk mengontrol area kontak. Dalam elektroda berkubah, tekanan elektroda dan kekerasan lembaran adalah faktor lain untuk menentukan area kontak.

Neraca Panas:

Seringkali lembaran dengan ketebalan berbeda atau bahan yang berbeda harus dilas di tempat. Situasi seperti itu mengakibatkan pembuangan panas atau pembangkitan jumlah yang berbeda dari dua lembar (atau benda kerja) yang dapat menyebabkan nugget berkembang dengan garis tengahnya jauh dari antarmuka sehingga menghasilkan las yang lemah. Untuk mencapai pertumbuhan nugget yang simetris di kedua sisi antarmuka, penting untuk mengontrol pola pembangkitan (atau pembuangan) panas.

Ini dilakukan dengan menggunakan elektroda dengan diameter berbeda atau dengan menggunakan sisipan resistivitas tinggi, seperti tungsten, di salah satu elektroda. Nugget las kemudian akan berkembang lebih dekat ke elektroda dengan diameter lebih kecil karena kerapatan arus yang lebih tinggi atau elektroda dengan ujung resistivitas tinggi karena konduktivitas termal berkurang sehingga pembuangan panas lebih rendah.

Empat kasus mungkin timbul untuk pengelasan titik dua lembar:

(i) Lembaran dari bahan yang sama tetapi ketebalannya berbeda,

(ii) Lembaran dari bahan yang berbeda tetapi ketebalan yang sama,

(iii) Lembaran yang lebih tipis dengan resistivitas listrik yang lebih tinggi (atau konduktivitas listrik yang lebih rendah),

(iv) Lembaran yang lebih tipis dengan resistivitas listrik yang lebih rendah (atau konduktivitas listrik yang lebih tinggi ).

Berdasarkan pembahasan di atas, solusi untuk kasus-kasus ini adalah sebagai berikut:

(i) Lembaran yang lebih tebal memiliki resistansi yang lebih tinggi (R = Ï 1/a, lebih tebal berarti lebih panjang 1, oleh karena itu R lebih tinggi, karena resistivitas (Ï ) bahan konstan pada suhu tertentu) atau konduktivitas yang lebih rendah (α), (α =âˆšÏ )/dan nugget cenderung menembus lebih dalam ke dalamnya.

Oleh karena itu gunakan elektroda berdiameter lebih besar di sisi lembaran yang lebih tebal. Keseimbangan panas dengan demikian dapat dicapai dengan mengurangi kerapatan arus dalam lembaran yang lebih tebal atau dengan mengurangi kehilangan panas untuk lembaran yang lebih tipis dengan menggunakan tip resistivitas tinggi (atau konduktivitas rendah) atau mungkin dengan kombinasi kedua metode seperti yang ditunjukkan pada Gambar. 12.16.

(ii) Untuk lembaran dari bahan yang berbeda tetapi dengan ketebalan yang sama, resistansi akan bergantung langsung pada resistivitas. Dengan demikian, lebih banyak panas akan dihasilkan dalam material dengan resistivitas yang lebih tinggi (atau konduktivitas yang lebih rendah).

Oleh karena itu, gunakan elektroda dengan diameter lebih besar pada material dengan resistivitas tinggi (atau konduktivitas rendah). Sebagai alternatif, gunakan elektroda dengan ujung resistivitas tinggi pada material resistivitas rendah seperti yang ditunjukkan pada Gambar 12.17.

(iii) Dengan lembaran yang lebih tipis dengan resistivitas listrik yang lebih tinggi, kasing dapat mengkompensasi sendiri. Oleh karena itu, tergantung pada efek kumulatif dari resistivitas dan ketebalan elektroda dapat dipilih sesuai efek bersih yang jika benar-benar dikompensasi dapat mengakibatkan penggunaan elektroda diameter yang sama, seperti yang ditunjukkan pada Gambar. 12.18.

(iv) Dengan lembaran yang lebih tebal dengan resistivitas yang lebih tinggi, efek diferensial dari ketebalan dan resistivitas akan menonjol sehingga penggunaan elektroda berdiameter besar di sisi lembaran yang lebih tebal dan pada saat yang sama penggunaan elektroda dengan diameter yang lebih kecil dan ujung resistivitas yang lebih tinggi di samping lembaran yang lebih tipis mungkin diperlukan untuk mendapatkan nugget yang benar-benar simetris seperti yang ditunjukkan pada Gambar 12.19.

Gambar 12.19.Elektroda untuk lembaran las titik dengan ketebalan yang berbeda, dengan lembaran yang lebih tebal memiliki resistivitas yang lebih tinggi.

Kemampuan las:

Sebagian besar logam industri dapat dilas dengan satu atau proses pengelasan resistansi lainnya. Namun, bagian yang lebih tebal lebih sulit untuk dilas, dan beberapa logam mungkin memerlukan perlakuan panas pasca las (PWHT) untuk mencapai sifat yang diinginkan.

Kemampuan las untuk proses pengelasan resistansi bergantung pada tiga faktor yaitu, resistivitas listrik, konduktivitas termal, dan titik leleh logam. Logam dengan resistivitas tinggi, konduktivitas termal rendah, dan titik leleh rendah dapat dengan mudah dilas; logam besi umumnya termasuk dalam kategori ini. Logam dengan resistivitas rendah dan konduktivitas termal tinggi seperti paduan aluminium dan magnesium sulit dilas karena konduktivitas termal yang terlalu tinggi. Logam tahan api seperti tungsten dan tantalum sangat sulit untuk dilas karena titik suratnya yang sangat tinggi.

Weldability untuk resistance welding pada umumnya dan spot welding khususnya dapat dinyatakan dengan hubungan berikut:

Persentase Kemampuan Las

di mana, W = persentase kemampuan las,

Ï = resistivitas listrik bahan kerja, mikro-ohm per cm (µΩ/cm),

k = konduktivitas termal relatif dengan tembaga sama dengan 1,00,

t m = titik leleh, °C.

Menurut hubungan di atas kemampuan las di atas 2.0 sangat baik, antara 0.75 dan 2.0 baik, dan di bawah 0.25 buruk. Peringkat kemampuan las untuk beberapa baja ringan di atas 10 sedangkan untuk paduan aluminium berada di antara 1 hingga 2. Tembaga dan paduannya seperti kuningan memiliki kemampuan las yang buruk dan dikenal sulit untuk dilas. Sifat fisik untuk logam industri yang lebih umum digunakan diberikan dalam tabel 12.1.

Aplikasi:

Kecepatan operasi yang tinggi, kemudahan mekanisasi, self-jigging pada sambungan pangkuan, tidak adanya persiapan tepi dan logam pengisi adalah beberapa fitur yang menarik dari las titik resistansi. Proses ini banyak digunakan dalam pengelasan baja ringan, baja tahan karat, paduan penahan panas, aluminium, paduan nikel tinggi, paduan tembaga, dan logam reaktif seperti titanium. Kombinasi logam yang berbeda juga dapat dilas.

Bodi mobil dan mesin cuci, cangkang lemari es, furnitur, dan produk serupa lainnya dilas secara ekstensif dengan pengelasan titik. Biasanya proses ini digunakan untuk ketebalan kerja hingga 3mm tetapi pelat baja hingga ketebalan 6 mm kadang-kadang dilas dan dalam aplikasi yang jarang, proses ini dilaporkan telah digunakan untuk ketebalan pelat hingga 22 mm.

Masalah:

Masalah 1:

Tentukan kemampuan las relatif baja ringan, alu minium, tembaga, dan tungsten untuk pengelasan titik.

Penyelesaian:

Mengacu pada persamaan 12.2, kita memiliki,

Masalah 2 :

Tentukan tumpang tindih minimum dan ukuran ujung elektroda untuk las titik dua lembar baja ringan setebal 1,5 mm.

Penyelesaian:

Dia las titik yang dapat diterima, d s = 2,5 +2 mm

Masalah 3:

Tentukan jarak titik untuk pengelasan normal dan bebas distorsi untuk pengelasan titik dua lembar baja ringan dengan ketebalan masing-masing 3 mm.

Penyelesaian:

(i) Jarak titik normal =161 = 16 x 3,0 = 48 mm

(ii) Spasi titik untuk las bebas distorsi = 48 t = 48 x 3 = 144 mm

Masalah 4:

Dua lembar baja karbon rendah setebal 15 mm masing-masing akan dilas titik dengan mengalirkan arus 10.000A untuk 5 hertz dalam pasokan listrik 50 hertz. Lekukan maksimum yang diperbolehkan adalah 10% dari ketebalan lembaran dan kerapatan nugget las titik adalah 8gl cm 3 . Jika 1380 joule diperlukan untuk melebur satu gram baja, tentukan

(a) Persentase panas yang sebenarnya digunakan dalam pembuatan las titik. Ambil resistansi efektif 200 mikrohm dan gunakan hubungan dn = 6√t untuk menentukan diameter nugget.

(b) Diameter elektroda silinder jika sudut kerucut terpotong adalah 15CP dan panjang tirus adalah 30 mm.

Penyelesaian:

Pengelasan Jahitan:

Pengelasan jahitan menggantikan pengelasan titik untuk menghasilkan sambungan anti bocor terus menerus untuk digunakan dalam wadah lembaran logam seperti tangki bensin untuk mobil. Dalam prakteknya ini adalah jenis las titik kontinu di mana las titik saling tumpang tindih sampai batas yang diinginkan, seperti yang ditunjukkan pada Gambar 12.28. Pada pengelasan seam elektroda yang digunakan berupa roda atau rol tembaga, seperti terlihat pada Gambar 12.29. Satu atau kedua roda elektroda diberi daya.

Roda dapat disejajarkan baik segaris dengan tenggorokan atau melintang; ketika mereka sejalan itu umumnya disebut mesin las jahitan memanjang. Arus pengelasan disuplai melalui bantalan elektroda roda. Tekanan diterapkan dengan cara yang sama seperti pada mesin las spot tipe tekan.

Untuk menghasilkan lapisan kedap gas, las harus tumpang tindih 15 sampai 20% dari diameter nugget sedangkan untuk kekuatan maksimum tumpang tindih harus sampai batas 40 sampai 50%. Ukuran nugget akan bergantung pada waktu las untuk kecepatan dan arus pengelasan tertentu, sedangkan jumlah tumpang tindih bergantung pada waktu tidak aktif.

Saat elektroda berputar, pekerjaan dipindahkan di antara mereka dan arus disuplai dalam pulsa selama waktu las. Kapur las disesuaikan agar cukup panjang untuk menghasilkan las titik pada logam dengan ketebalan tertentu dengan tumpang tindih yang diinginkan. Rotasi elektroda yang terus-menerus mungkin tidak dapat dilakukan untuk logam yang sulit dilas seperti paduan Nimonic yang digunakan pada mesin aero. Dalam aplikasi seperti itu, elektroda roda digerakkan melalui sudut tertentu dan kemudian dihentikan untuk menghasilkan las; dan proses diulang untuk membuat lasan berikutnya. Hal ini memungkinkan kontrol independen terhadap waktu las dan kecepatan roda elektroda.

Dalam pengelasan sambungan, shunting arus yang parah terjadi setelah lasan pertama dibuat; sehingga arus las harus ditingkatkan untuk mempertahankan ukuran las. Dengan batasan ini las dengan kualitas yang diinginkan dapat dihasilkan oleh proses ini.

Elektroda Las Jahitan:

Elektroda las jahitan berbentuk roda, diameter roda ditentukan oleh bentuk benda kerja, dan lebar ditentukan oleh ketebalan dan geometrinya.

Elektroda roda dengan lebar 10 hingga 20 mm dan diameter 50 hingga 600 mm umumnya digunakan meskipun kisaran diameter 175 hingga 300 mm lebih umum.

Kontur roda yang diinginkan dapat digunakan untuk mencapai las jahitan yang diperlukan tetapi yang standar adalah datar, bevel tunggal, bevel ganda, dan radius yang dihadapi seperti yang ditunjukkan pada Gambar 12.30. Pemilihan kontur biasanya didasarkan pada arus pengelasan, distribusi tekanan yang diperlukan di zona las dan mekanisme penggerak yang digunakan.

Elektroda roda tipe bevel ganda paling populer karena dapat dengan mudah dikembalikan ke bentuknya setelah digunakan, tetapi tampilan las terbaik diperoleh dengan elektroda bermuka jari-jari. Elektroda berwajah datar lebih sulit untuk dipasang karena memerlukan benda kerja yang benar-benar paralel jika tidak, kontak tidak akan seragam.

Elektroda roda lebih sulit didinginkan secara internal daripada elektroda las spot tipe batang. Oleh karena itu, ini lebih sering didinginkan secara eksternal. Banjir, pencelupan, dan pendinginan kabut dapat digunakan, meskipun yang terakhir cukup berantakan. Jika pendinginan eksternal tidak diterapkan, hal itu dapat menyebabkan keausan elektroda yang berlebihan dan pekerjaan yang melengkung.

Untuk baja karbon rendah pendingin yang digunakan adalah larutan boraks 5%, sedangkan untuk pengelasan baja tahan karat dan logam non-besi air ledeng biasa sudah memuaskan. Saat pendinginan internal digunakan, hal itu dipengaruhi oleh penggunaan semut pendingin.

Desain Bersama:

Ukuran las jahitan tergantung pada area kontak antara elektroda roda dan benda kerja, karenanya pada diameter roda elektroda dan lebar lintasan. Biasanya lebar lintasan adalah 5Vt dimana t adalah ketebalan lembaran tunggal dalam mm. Ketika las yang lebih sempit diperlukan, lebar lintasan 2√t hingga 3 √t mungkin digunakan yang mengarah ke kecepatan pengelasan yang lebih tinggi dan kebutuhan daya yang lebih rendah. Roda cepat aus dan dapat menyebabkan trek berubah bentuk. Oleh karena itu, perlu untuk memasukkan perangkat dalam pengaturan pengelasan untuk memperbaiki bentuk tepi roda secara terus menerus.

Sambungan las seam sering serupa dengan sambungan las titik resistansi Beberapa desain sambungan las seam yang lebih umum ditunjukkan pada Gambar 12,31.

Aplikasi:

Pengelasan jahitan digunakan untuk memproduksi sambungan anti bocor dalam tangki dan kotak yang umumnya dibutuhkan untuk industri otomotif. Namun, proses ini dibatasi untuk mengelas bahan tipis mulai dari 2,5 hingga 5,0 mm. Selain itu, digunakan terutama untuk mengelas logam dengan tingkat kemampukerasan rendah, misalnya baja canai panas dari baja paduan rendah. Proses ini biasanya digunakan untuk membuat las flensa untuk digunakan dalam tangki kedap air.

Pengelasan Proyeksi:

Pengelasan Proyeksi adalah proses pengelasan resistansi penyambungan dua lembar atau lembaran dan komponen tebal, atau komponen kecil seperti mur ke bodi besar seperti chasis otomotif, dengan membuat bagian terangkat atau proyeksi pada salah satu komponen, di mana nugget las diperlukan. untuk dibuat.

Jadi pengelasan proyeksi tidak terbatas pada lembaran las, melainkan dua permukaan yang dapat disatukan, untuk memberikan kontak titik atau garis, dapat dilas proyeksi. Porsi atau proyeksi yang dinaikkan bertindak untuk melokalisasi panas dari rangkaian las.

Elektroda yang digunakan adalah pelat datar dari bahan keras untuk menutupi seluruh area pekerjaan di mana las proyeksi harus dilakukan sekaligus, seperti yang ditunjukkan pada Gambar 12.36. Biasanya dua atau tiga proyeksi dilas sekaligus meskipun pada mesin berat yang dirancang khusus 4 hingga 5 proyeksi telah berhasil dilas sekaligus.

Proyeksi biasanya dibuat dengan penempaan, emboss atau dengan persimpangan dan mungkin tipe tombol atau kubah, tipe cincin, proyeksi bahu , las kawat silang, dan proyeksi radius.

Waktu siklus las untuk pengelasan proyeksi sama dengan waktu las titik. Lasan akhir mirip dengan las titik kecuali lekukan kecil yang ditinggalkan oleh proyeksi seperti yang ditunjukkan pada Gambar. 12.37. Pengelasan proyeksi mengurangi jumlah arus dan tekanan yang diperlukan untuk mengelas dua benda kerja dengan konsekuensi penyusutan dan distorsi yang berkurang di sekitar nugget las.

Variabel pengelasan utama dalam pengelasan proyeksi termasuk arus, waktu, gaya, resistivitas listrik, konduktivitas termal, resistansi antar muka, diameter proyeksi, tinggi dan bentuk, serta kekuatan pada suhu berbeda dari logam yang dilas. Catatan pergerakan arus, beban, dan elektroda dalam pengelasan proyeksi dari dua lembaran baja lunak setebal 1,6 mm ditunjukkan pada Gambar 12.38.

Neraca Panas:

Karena keruntuhan proyeksi selama operasi pengelasan ada kecenderungan bagian yang mengandung proyeksi menjadi lebih panas daripada bagian lainnya. Itulah sebabnya dalam pengelasan proyeksi bahan yang berbeda, proyeksi dibuat pada bahan dengan konduktivitas termal yang lebih tinggi. Seperti pada pengelasan spot, nugget dibentuk lebih dekat ke elektroda dengan konduktivitas termal yang rendah. Jadi keseimbangan panas dapat dicapai bila diperlukan dengan memanipulasi faktor-faktor ini.

Aplikasi:

Salah satu fitur yang menarik dari pengelasan proyeksi adalah memberikan umur elektroda yang lebih lama, karena elektroda dapat dibuat dari bahan yang lebih keras dengan keausan dan perawatan yang lebih sedikit. Permukaan luar karya dapat diproduksi tanpa tanda elektroda sehingga menghilangkan pemrosesan selanjutnya sebelum pengecatan atau pemolesan.

Proses ini tidak digunakan untuk sambungan yang lebih panjang dari 250 mm. Ini banyak digunakan dalam menggabungkan lampiran kecil ke struktur lembaran. Ini digunakan dalam produksi badan mobil, peralatan rumah tangga, perabot kantor, dan suku cadang mesin.

Rasio ketebalan maksimum benda kerja yang dapat dilas dengan proses ini adalah 6 banding 1. Proses ini umumnya digunakan untuk ketebalan penampang mulai dari 0,5 hingga 4 mm.

Aplikasi khusus meliputi pengelasan captive nut ke panel sasis mobil, seperti yang ditunjukkan pada Gambar 12.39. Cincin penguat sering diproyeksikan dilas di sekitar lubang di tangki lembaran logam. Stud berulir dapat dilas ke backing bar atau pelat dengan proses ini, seperti yang ditunjukkan pada Gambar. 12.40.

Pengelasan lintas-kawat adalah aplikasi penting lainnya dari pengelasan proyeksi . Produk cross-wire termasuk barang-barang seperti rak lemari es, semua jenis panggangan, bingkai kap lampu, keranjang kawat, pagar, kisi-kisi, dan jaring penguat beton.

Pengelasan proyeksi dapat, bagaimanapun, digunakan untuk sekelompok kecil logam dan paduan. Ini termasuk baja karbon rendah, baja karbon tinggi dan baja paduan rendah, baja tahan karat dan baja paduan tinggi, pengecoran seng, dan titanium.

Varian Pengelasan Proyeksi :

Pengelasan serat logam adalah varian dari proses Pengelasan Proyeksi yang menggunakan serat logam sebagai pengganti titik proyeksi, seperti yang ditunjukkan pada Gambar 12.41. Serat logam ini dapat terdiri dari logam yang berbeda, misalnya bahan mematri. Serat logam umumnya merupakan bahan kempa yang dihasilkan dari sepotong kecil bahan pengisi dengan cara ditekan. Kemudian ditempatkan di antara dua benda kerja yang akan dilas proyeksi dengan cara biasa.

Serat logam memfasilitasi penyambungan logam yang berbeda dengan pengelasan proyeksi. Misalnya, tembaga ke baja tahan karat, baja tahan karat ke baja lain, dan tembaga ke kuningan dapat dengan mudah dilas dengan proses ini. Namun, las serat logam lebih mahal daripada las proyeksi.