Prosedur dan teknik yang digunakan untuk membuat tiga jenis sambungan dengan proses SAW otomatis, yaitu las butt, las sudut, dan las keliling dibahas dalam artikel ini.

1. Las Butt:

Bergantung pada ketebalan pelat dan desain kerja, las tumpul dapat dibuat dengan mengelas dari satu atau kedua sisi dalam satu lintasan atau lebih, dan dengan atau tanpa bevelling atau chamfering. Sebuah butt weld dibuat dengan mengelas dari kedua sisi dan yang lainnya dibuat dalam tiga lintasan dari satu sisi ditunjukkan pada Gambar 8.13.

Untuk mencapai penetrasi penuh pada las satu sisi sulit dilakukan tanpa membakar dan atau mengalirkan logam ke sisi lain.

Namun, untuk mencapai las yang baik dengan sukses dengan mengelas dari satu sisi, sejumlah perangkat dan teknik digunakan yang mungkin termasuk salah satu dari yang berikut:

- Dukungan fluks

- Pelat atau batang cadangan tembaga

- Dukungan fluks-tembaga

- Pelat cadangan baja permanen

- Rak pendukung integral

- Menjalankan penyegelan yang diterapkan secara manual.

- Dukungan Fluks:

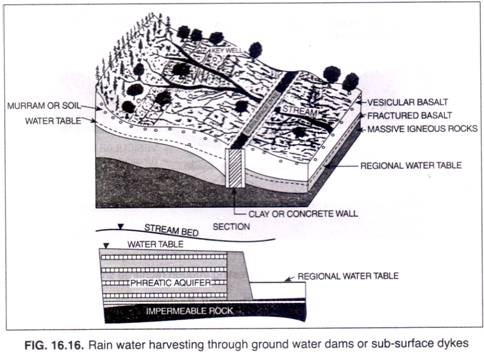

Untuk pengelasan pada penyangga fluks, lapisan fluks ditahan di bagian bawah benda kerja baik dengan selang karet, seperti yang ditunjukkan pada Gambar 8.14, pada tekanan sekitar 4 atmosfer, atau dengan berat pelat saat mengelas benda berat. piring. Namun, dalam pengelasan pelat tipis, penggunaan dibuat dari dukungan fluks dengan penahan elektromagnetik. Las butt melingkar sering dibuat dengan dukungan sabuk fluks seperti yang ditunjukkan pada Gambar. 8.15. Dalam semua kasus ini, lapisan fluks membentuk aliran akar dan melindungi las dari efek berbahaya gas atmosfer.

- Pelat atau batang cadangan tembaga:

Pengelasan pada pelat cadangan tembaga halus, ditunjukkan pada Gambar. 8.16, diadopsi saat benda kerja dipasang sempurna tanpa diset; jika tidak, logam cair dapat keluar melalui celah antara benda kerja dan pelat cadangan.

Saat menggunakan pelat cadangan tembaga, watt busur harus ditingkatkan sebesar 10 hingga 15% untuk mengkompensasi kehilangan panas yang sesuai melalui pelat cadangan.

Umumnya batang atau pelat cadangan tembaga memiliki lebar 40 hingga 60 mm dan tebal 4 hingga 6 mm. Namun, untuk ketebalan penampang lebih dari 20 mm, ketebalan pelat cadangan tembaga tidak boleh kurang dari setengah ketebalan penampang.

- Dukungan Fluks-Tembaga:

Jika benda kerja tidak dapat dipegang erat pada pelat cadangan atau logam yang dilas peka terhadap tingkat penyerapan panas yang tinggi melalui pelat cadangan tembaga, gunakan bahan pendukung fluks-tembaga . Dalam hal ini backing terdiri dari flux bed dangkal yang disediakan antara benda kerja dan backing plate tembaga, seperti yang ditunjukkan pada Gambar 8.17. Dengan dukungan jenis ini, manik-manik yang berbentuk baik diperoleh di bagian bawah pelat yang dilas.

- Pelat Cadangan Baja Permanen:

Pengelasan pada pelat cadangan baja permanen , seperti yang ditunjukkan pada Gambar. 8.18, seperti pengelasan pada lapisan tembaga halus, digunakan bila tidak ada penyetelan di antara ujung-ujungnya. Kesenjangan antara tepi yang disiapkan harus 0-5 hingga 1 mm. Dengan celah yang lebih besar, logam cair dapat mengalir di antara tepi dan pelat cadangan, dan dengan demikian merusak bentuk las.

Dalam pengelasan, backing baja sebagian dilebur dan menyatu dengan benda kerja dan menjadi bagian dari sambungan. Pelat cadangan baja permanen hanya digunakan jika tidak mempengaruhi kinerja struktur yang dilas. Dimensi yang disarankan dari pelat cadangan baja untuk berbagai ketebalan bagian kerja diberikan pada Tabel 8.1.

Rak Pendukung Integral: Dalam jenis pencocokan penyokong kontur ini dikerjakan pada dua pelat yang akan dilas. Pelat-pelat tersebut bila disejajarkan membentuk rak seperti yang ditunjukkan pada Gambar 8.19, yang berfungsi tepat sebagai pelat pendukung baja permanen. Karena kesulitan dalam preparasi tepi, metode backing ini jarang digunakan. Namun, ketika digunakan terbatas pada lapisan melingkar pada kapal berdinding tebal, pipa, dasar tangki, dll.

- Penyegelan Jalankan:

Sealing run diterapkan pada root run yang diletakkan secara manual hanya ketika fit-up yang sempurna tidak dapat diperoleh. Sebagai aturan, untuk kualitas yang lebih baik, root run harus dibuat dengan elektroda berlapis tebal dan tidak boleh kurang dari sepertiga ketebalan pelat, tetapi juga tidak lebih dari 6 sampai 8 mm.

Pengelasan Kedua Sisi:

Dalam pengelasan dari kedua sisi, kesulitan utama adalah penyetoran pertama atau root run. Dengan fit-up yang baik, first-run dapat dilakukan tanpa backing, dengan penetrasi 60 hingga 70%. Sisa penampang sambungan dilas dari sisi lain, dengan pekerjaan dibalik. Untuk mencegah logam cair keluar dari celah dalam pemasangan yang buruk, sering kali terbuat dari alas fluks atau tali pengikat sementara.

Pengelasan dari kedua sisi merupakan proses yang lambat tetapi kurang sensitif terhadap variasi kondisi pengelasan dan tidak memerlukan pemasangan yang rumit untuk menghindari distorsi dan, dengan demikian, menjaga benda kerja tetap dalam bentuk. Oleh karena itu, pada semua struktur penting preferensi diberikan pada sambungan tumpul vee ganda yang dilas dari kedua sisi dengan las busur terendam otomatis.

Persiapan tepi diperlukan pada pelat yang lebih tebal dari 16 mm untuk menghindari tinggi tulangan yang berlebihan yang biasanya harus dibatasi hingga 20% dari ketebalan pelat. Sudut vee groove dijaga antara 50° sampai 60° dan groove dibatasi 1/3 atau 1/2 dari ketebalan pelat.

Pengelasan multi-run digunakan ketika bagian yang lebih tebal akan dilas dan hanya tersedia sumber las berdaya rendah yang tidak mampu menyelesaikan sambungan dalam satu lintasan.

2. Las Fillet:

Lasan fillet digunakan pada sambungan tee, sudut, dan pangkuan. Sebuah las sudut paling baik dibentuk ketika dibuat pada posisi downhand, dengan elektroda membentuk sudut yang sama dengan kedua bagian benda kerja, seperti ditunjukkan pada Gambar 8.20. Ketika sulit untuk mengatur pekerjaan pada posisi downhand, pengelasan dilakukan pada posisi horizontal dengan elektroda membentuk sudut 15° sampai 45° dengan bagian vertikal benda kerja.

Kesulitan utama dalam membuat las sudut pada posisi horizontal adalah bahwa dapat dihasilkan undercut pada batang vertikal dan tumpang tindih atau kurangnya peleburan pada batang horizontal, terutama pada las sudut dengan panjang kaki lebih dari 8 mm. Dalam kasus seperti itu, lebih baik membuat las dalam beberapa lintasan. Jalan las harus diatur sedemikian rupa untuk mencegah logam cair dan terak habis saat proses selanjutnya dibuat, seperti yang ditunjukkan pada Gambar 8.21.

Sambungan pangkuan juga dapat dilas dengan elektroda dalam posisi tegak lurus dengan metode yang dikenal sebagai ‘Edge Wash’, teknik yang ditunjukkan pada Gambar 8.22. Elektroda tegak digerakkan sepanjang tepi atas sambungan pangkuan, Gambar 8-22(a). Jika elektroda digeser ke kanan, seperti pada Gambar 8.22 (b), akan terjadi penetrasi berlebihan pada pelat bawah, dan jika elektroda digeser ke kiri, Gambar 8-22(c), penetrasi menjadi dangkal dan tumpang tindih dapat terjadi pada pelat bawah.

Langkah-langkah yang serupa dengan yang digunakan untuk las butt harus dilakukan untuk mencegah kehabisan logam cair melalui celah. Beberapa tindakan yang diadopsi oleh perakit termasuk flux-bed, kabel asbes, pengepakan asbes, las belakang dan pengelasan di atas pelat cadangan tembaga, seperti yang ditunjukkan pada Gambar 8.23.

Gbr. 8.23 Metode yang digunakan untuk mencegah lasan fillet run-out logam

3. Pengelasan Keliling:

Dengan SAW otomatis, las keliling biasanya dibuat pada posisi las bawah dengan pekerjaan diputar terus menerus. Kesulitan utama yang dihadapi dalam las melingkar adalah bahwa logam cair tidak hanya memiliki kecenderungan untuk mengalir melalui celah tetapi juga cenderung mengalir, bersama dengan fluks, dari pinggiran benda kerja silinder.

Kecenderungan ini dikendalikan dengan menempatkan elektroda pada posisi off-set sehubungan dengan titik paling atas lingkaran pada arah yang berlawanan dengan arah rotasi, seperti yang ditunjukkan pada Gambar 8.24. Off-set ‘a’ harus 15 sampai 70 mm, tergantung pada kecepatan pengelasan dan diameter benda kerja. Dengan penyetelan yang berlebihan, logam cair dan fluks dapat mengalir secara gravitasi ke arah penyetelan itu sendiri.

Dalam membuat las keliling dengan diameter kecil, fluks segar dipertahankan pada benda kerja dengan penahan fluks yang dipasang pada pemandu kawat kepala las, seperti ditunjukkan pada Gambar 8.25. Pengelasan melingkar dengan diameter 400 sampai 800 mm dibuat dengan menggunakan pendukung fluks-tembaga yang dapat stasioner atau bergulir, untuk mencegah keluarnya logam cair melalui celah, seperti yang ditunjukkan pada Gambar. 8.26.

Gambar 8.25 Retainer fluks untuk membuat las keliling pada bejana silinder berdiameter kecil

Las keliling berdiameter besar dibuat dengan bantuan flux-belt backing yang dijelaskan pada bagian butt weld, Gbr. 8.15. Saat membuat las melingkar pada bejana berdinding tebal berdiameter kecil, yang terbaik adalah menggunakan rak penyangga integral yang ditunjukkan pada Gambar 8.19.