Baca artikel ini untuk mempelajari tentang berbagai kerugian material (limbah, skrap, cacat, dan pembusukan) dan pengendaliannya dengan perhitungan dan entri jurnal.

Kerugian Material:

Kerugian material dapat berupa pemborosan, skrap, cacat, dan pembusukan. Masalah pembusukan, pemborosan, unit rusak, dan skrap pasti muncul di hampir semua urusan manufaktur, jadi biasanya ada perbedaan antara jumlah output dan input.

Biasanya jumlah keluaran lebih kecil daripada jumlah masukan karena limbah, skrap, atau pembusukan. Upaya harus dilakukan untuk mengurangi perbedaan antara jumlah output dan input sehingga biaya produksi dapat dikurangi.

Metode penanganan pembusukan, limbah, dll. dan interpretasi yang diberikan terhadap istilah-istilah ini sangat bervariasi dari satu masalah industri ke masalah lainnya karena situasi yang berbeda muncul dalam masalah yang berbeda. Istilah tersebut juga digunakan secara longgar; misalnya, limbah dan skrap dapat dianggap memiliki arti yang sama.

1. Limbah:

Limbah didefinisikan sebagai bahan buangan yang tidak memiliki nilai. Di banyak industri, beberapa pemborosan tidak dapat dihindari. Limbah tersebut dapat timbul karena sifat bahan yang melekat, reaksi kimia, penguapan, pengeringan, sublimasi barang dll. Limbah juga dapat berupa asap, gas, terak atau debu yang timbul selama proses manufaktur.

Limbah mungkin tidak terlihat atau terlihat. Jenis limbah yang pertama (yaitu limbah karena pengeringan, penguapan dll) tidak terlihat sedangkan jenis limbah yang kedua (yaitu gas, asap, terak dll) terlihat. Limbah praktis tidak memiliki nilai terukur. Sebaliknya di beberapa industri, limbah alih-alih mewujudkan nilai apa pun menciptakan masalah untuk pembuangannya yang menimbulkan biaya lebih lanjut. Pemborosan tersebut mungkin normal dan tidak normal dari sudut pandang pengolahan biaya.

Limbah Biasa:

Ini adalah kerugian yang tidak dapat dihindari karena sifat material yang melekat. Beberapa bahan seperti bahan cair kehilangan beratnya karena penguapan. Demikian pula, ada beberapa bahan (yaitu batu bara) yang terbuang karena bongkar muat. Bahan dapat terbuang sia-sia karena memecah sebagian besar menjadi bagian yang lebih kecil.

Limbah normal tidak dapat dihindari dan dengan demikian dapat dikurangi sampai batas tertentu jika ada kontrol yang ketat tetapi tidak dapat dihilangkan sama sekali. Kerugian tersebut dapat diperkirakan sebelumnya berdasarkan pengalaman masa lalu atau data kimia. Karena limbah secara praktis tidak memiliki nilai, penanganannya dalam penetapan biaya relatif sederhana. Kerugian proses normal dicatat hanya dalam hal kuantitas.

Efek dari pemborosan tersebut adalah mengurangi jumlah output dan menghitung biaya per unit output; total biaya didistribusikan di atas jumlah input dikurangi jumlah limbah normal yang ditunjukkan sebagai berikut:

Dengan demikian, biaya limbah normal diperoleh kembali dari hasil produksi yang baik karena merupakan prinsip penetapan biaya bahwa semua biaya normal yang harus dikeluarkan harus dimasukkan dalam biaya produksi.

Jika limbah normal berhubungan dengan hilangnya material, penanganannya adalah sebagai berikut:

Bahan-bahan dikeluarkan dengan harga yang dinaikkan (yaitu, harga yang lebih tinggi dari biaya sebenarnya) untuk menutupi pemborosan yang normal. Misalnya, 100 cft. kayu dibeli @ Rs 100 per cft. dan diharapkan 5 cft. kayu akan hilang karena bumbu, harga kayu yang dikeluarkan dalam hal ini akan menjadi Rs 105,26  per eft. Alternatif lain untuk mengatasi kerugian normal adalah dengan mengeluarkan bahan sesuai biaya dan mengambil biaya pemborosan normal sebagai biaya overhead pabrik.

per eft. Alternatif lain untuk mengatasi kerugian normal adalah dengan mengeluarkan bahan sesuai biaya dan mengambil biaya pemborosan normal sebagai biaya overhead pabrik.

Kontrol harus dilakukan atas jumlah limbah. Persentase kehilangan standar harus ditentukan terlebih dahulu dan jumlah aktual limbah harus dibandingkan dengan jumlah standar limbah. Kelebihan pemborosan harus dilaporkan kepada manajemen dengan menyiapkan laporan pemborosan sehingga tindakan perbaikan dapat dilakukan oleh manajemen.

Limbah Abnormal:

Setiap kerugian yang disebabkan oleh kondisi yang tidak terduga atau tidak normal seperti bahan di bawah standar, kecerobohan, kecelakaan, dll. atau kerugian yang melebihi margin yang diantisipasi untuk kerugian proses normal harus dianggap sebagai pemborosan yang tidak normal.

Nilai abnormal loss dihitung dengan bantuan rumus berikut:

Semua kasus limbah abnormal harus diselidiki secara menyeluruh dan diambil langkah-langkah untuk mencegah terulangnya kembali di masa depan. Tanggung jawab atas pemborosan yang tidak normal harus ditetapkan pada staf pembelian, penyimpanan, produksi dan inspeksi untuk mempertahankan standar. Pemborosan abnormal tidak boleh dibiarkan mempengaruhi biaya produksi karena disebabkan oleh kondisi abnormal atau tidak terduga.

Kerugian tersebut yang merupakan biaya bahan, tenaga kerja dan overhead yang terjadi pada pemborosan harus dipindahkan ke Akun Laba Rugi (Akun Laba Rugi Penetapan Biaya di mana tidak ada sistem akuntansi integral yang dipertahankan) dan tidak ditambahkan ke biaya produksi sehingga membuat perbandingan yang berarti dari biaya produksi periode yang berbeda.

2. Memo:

Memo adalah bahan buangan yang memiliki beberapa nilai. Ini mewakili fragmen atau sisa bahan yang tersisa dari jenis pembuatan tertentu. Ini adalah kerugian material tetapi nilainya kecil tanpa diproses lebih lanjut. Contoh skrap tersedia dalam operasi seperti pembubutan, pemboran, pelubangan, penggergajian, serutan, pencetakan, dll. dari logam tempat pengoperasian mesin dilakukan; melihat debu dan hiasan di industri kayu; kepala mati dan ujung bawah di pengecoran; dan stek, potongan dan belahan dalam industri kulit.

Scrap tersebut dapat menjadi padat karena dapat digunakan oleh industri lain dengan cara dilebur dalam tungku. Memo selalu tersedia secara fisik tidak seperti limbah yang mungkin ada atau tidak ada secara fisik dalam bentuk residu. Jadi memo selalu terlihat sedangkan limbah mungkin atau mungkin tidak terlihat. Selanjutnya, limbah mungkin tidak memiliki nilai, sedangkan skrap harus memiliki nilai.

Ada tiga jenis skrap, yaitu:

(a) Memo yang sah,

(b) Memo administrasi,

(c) skrap yang rusak.

Memo yang sah muncul karena sifat operasi seperti memutar, membosankan, meninju, dll. Seperti yang dibahas di atas. Jenis skrap ini dapat ditentukan sebelumnya dan harus diusahakan agar tidak lebih dari jumlah yang ditentukan sebelumnya. Potongan administrasi muncul karena tindakan administratif, seperti perubahan metode produksi.

Memo yang cacat muncul karena penggunaan bahan berkualitas rendah atau pengerjaan yang buruk atau mesin yang rusak. Jenis skrap seperti itu tidak normal karena timbul karena alasan yang tidak normal.

Perawatan Memo:

Metode yang berguna untuk perawatan memo adalah sebagai berikut:

- Jika nilai yang dapat direalisasikan dari memo normal tidak signifikan (yaitu, memo yang sah dan memo administratif), maka dapat dikreditkan ke Akun Laba Rugi seperti pendapatan lainnya. Metode pengolahan skrap ini cocok untuk skrap yang nilainya sangat kecil dan pasarnya tidak pasti. Metode ini dikenal sebagai pengobatan dengan mengabaikan.

Metode ini tidak sesuai untuk pengendalian yang efektif atas barang bekas karena catatan rinci barang bekas tidak disimpan dan biaya barang bekas tidak ditampilkan sebagai elemen biaya dalam lembar biaya. Memo yang tidak dijual dan ada dalam stok dinilai nihil untuk tujuan neraca dan dengan demikian merusak penilaian stok penutupan.

Akuntansi sisa dengan metode ini juga tidak akurat karena ada jeda waktu antara penjualan dan produksi. Ada juga kemungkinan bahwa sisa mungkin timbul dalam satu periode tetapi dapat dicatat (yaitu, dijual) dalam periode lain dan dengan demikian mendistorsi laba dua periode.

- Nilai jual barang bekas dapat dikurangkan dari biaya bahan yang dikonsumsi atau biaya overhead pabrik. Metode ini cocok ketika beberapa pesanan produksi dimulai pada satu waktu dan tidak mungkin untuk menemukan potongan satu sama lain. Namun, metode ini tidak efektif dalam mengendalikan skrap yang muncul dalam proses, pekerjaan, atau pesanan yang berbeda.

Ketika biaya overhead diserap berdasarkan tarif yang telah ditentukan sebelumnya, lebih tepat untuk mengkredit perkiraan penyisihan untuk sisa daripada jumlah sisa yang sebenarnya.

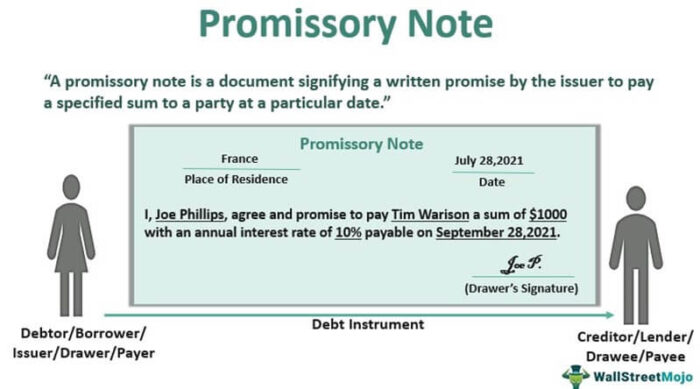

Ayat jurnal untuk mencatat memo tersebut adalah:

(i) Rekening Dr. Scrap (dengan estimasi penyisihan) Cr. Akun Kontrol Overhead Pabrik

(ii) Dr. Kas/Debitur (Jumlah yang direalisasi pada penjualan) Cr. Rekening memo.

Laba atau rugi penjualan barang bekas dapat dipindahkan ke Rekening Laba Rugi pada akhir tahun. Ketika memo dijual setiap hari dan tidak ada stok yang dipertahankan, jurnalnya adalah: Dr. Akun Kas/Debitur (dengan nilai yang dapat direalisasikan) Cr. Akun Kontrol Overhead Pabrik

- Memo dapat dikenakan biaya jika dapat dikaitkan dengan pekerjaan yang menghasilkan memo tersebut. Ini akan membantu dalam memberikan kredit yang masuk akal untuk pekerjaan yang menghasilkan sisa. Metode perawatan ini cocok ketika sisa dari berbagai pekerjaan sangat berbeda sifatnya.

- Ada kemungkinan sisa yang timbul dalam satu pekerjaan dapat digunakan dalam pekerjaan lain. Dalam kasus seperti itu, catatan transfer material untuk transfer sisa dari satu pekerjaan ke pekerjaan lain harus disiapkan dan kredit harus diberikan ke pekerjaan di mana sisa tersebut muncul dan debet harus diberikan ke pekerjaan untuk jumlah sisa yang ditransfer ke sana.

Kadang-kadang, memo dapat dikembalikan ke toko ketika beberapa pemrosesan lebih lanjut harus dilakukan sebelum dapat digunakan untuk pekerjaan lain. Pekerjaan mengembalikan memo dikreditkan dengan nilai memo yang dikembalikan ke toko.

- Bila sisa sisa yang sebenarnya melebihi jumlah yang telah ditentukan sebelumnya (yaitu, jumlah normal), biaya sisa sisa dipindahkan ke Akun Laba Rugi Penetapan Biaya setelah dikurangi dari hasil penjualan sisa sisa tersebut. Penilaian sisa sisa dilakukan dengan cara yang sama seperti penilaian limbah abnormal dilakukan.

- Biaya sisa yang rusak setelah dikurangi dari penjualan hasil dari sisa tersebut dipindahkan ke Akun Laba Rugi Penetapan Biaya karena merupakan kerugian yang tidak normal.

3. Cacat:

Produk atau unit yang cacat adalah produk atau unit yang tidak memenuhi standar dimensi atau kualitas dan dikerjakan ulang untuk perbaikan cacat dengan penerapan bahan, tenaga kerja dan/atau pemrosesan dan diselamatkan hingga menjadi produk standar atau produk sub standar untuk dijual sebagai produk detik . Oleh karena itu, barang cacat adalah bagian yang dapat diperbaiki dengan biaya tambahan untuk pengoperasian kembali.

Cacat mungkin timbul karena alasan berikut:

- Bahan di bawah standar.

- Pengerjaan yang buruk.

- Pemeliharaan mesin yang buruk.

- Pengaturan alat yang salah.

- Desain produk yang salah.

- Pengawasan yang buruk.

- Inspeksi yang ceroboh.

- Kondisi kerja yang buruk.

- Kurangnya kontrol, seperti kelembaban, suhu tungku dll.

- Lari pendek yang berlebihan.

Cacat adalah produk buruk yang tidak benar-benar rusak dan dapat diperbaiki atau dikembalikan ke kondisi asli atau hampir asli dengan biaya tambahan untuk pengoperasian kembali. Biaya tambahan untuk memperbaiki barang cacat ditambahkan ke biaya total dan jumlah barang cacat yang diperbaiki ditambahkan ke jumlah output barang karena unit cacat yang diperbaiki dapat dijual sebagai “detik”. Perbaikan unit yang rusak disarankan hanya jika biaya perbaikan rendah dan lebih menguntungkan daripada menjual unit 3d rusak.

Perlakuan Biaya Perbaikan Cacat:

Metode berikut dapat diadopsi untuk pengobatan biaya ini:

- Jika produksi yang rusak diidentifikasi dengan pekerjaan atau departemen tertentu, biaya perbaikan dibebankan ke pekerjaan atau departemen tertentu tersebut.

- Jika produksi yang cacat tidak diidentifikasikan dengan pekerjaan atau departemen tertentu, biaya pembetulan ditambahkan ke biaya overhead pabrik umum.

- Jika produksi yang cacat karena alasan yang tidak normal, biaya perbaikan dipindahkan ke Akun Perhitungan Laba Rugi.

Setiap upaya yang mungkin harus dilakukan untuk mengurangi jumlah barang cacat karena meningkatkan biaya produksi. Pengendalian barang cacat adalah koreksi operasional, jadi langkah-langkah harus diambil untuk menghilangkan alasan yang bertanggung jawab atas barang cacat. Mulai dari tahap desain hingga keluaran tahap produk akhir, masing-masing harus diperhatikan dengan cermat untuk menghindari cacat.

Standarisasi produk dan operasi, perbandingan kinerja aktual dengan standar yang ditetapkan sehubungan dengan barang cacat, umpan balik dan pelaporan dan skema insentif untuk meminimalkan barang cacat akan sangat membantu dalam mengurangi jumlah barang cacat.

Ilustrasi 1:

Bagian-bagian mesin diproduksi dengan standar akurasi yang ketat. Setiap batch 1.000 unit diuji untuk menemukan apakah unit tersebut rusak dengan biaya 12,50 per unit. Unit yang rusak kemudian diperbaiki dan ditata dengan baik dengan biaya Rs 50 per unit.

Jika unit tidak diuji, cacat apa pun akan terlihat kemudian saat dipasang di mesin. Pada keadaan itu akan menelan biaya Rs 100 per unit untuk menempatkan suku cadang agar berfungsi dengan baik.

Cari tahu dengan menghitung persentase minimum unit yang rusak dalam satu batch sehingga akan lebih murah untuk menguji semua unit dalam batch daripada tidak satupun.

Penyelesaian:

Misalkan jumlah unit yang rusak dalam satu batch adalah X

Jika pengujian selesai, biaya menjadi 50X+1.000× Rs 12,50 = 50X + Rs 12.500

Jika pengujian tidak dilakukan, biaya menjadi 100X

Jadi 100X = 50X+ Rs 12.500

Atau 50X = Rs 12.500

Atau X = 250 satuan

Jika jumlah unit yang rusak hanya 250 (yaitu 25%) dalam batch 1.000 unit; total biaya akan sama apakah pengujian dilakukan atau tidak. Oleh karena itu, akan lebih murah untuk menguji semua unit dalam satu batch, jika persentase minimum unit yang rusak dalam satu batch lebih dari 25%.

Ilustrasi 2:

Re-roller menghasilkan 400 metrik ton batangan MS yang menghabiskan Rs 36.0000 untuk bahan dan Rs 6.20.000 untuk biaya rolling. Sepuluh persen dari output ditemukan rusak, yang harus dijual dengan harga 10% lebih rendah dari harga untuk produksi yang baik.

Jika realisasi penjualan memberikan perusahaan keuntungan keseluruhan sebesar 12,5% dari biaya, carilah harga jual per metrik ton dari kedua kategori batangan. Memo yang timbul selama proses rolling mencapai realisasi Rs 60.000.

4. Pembusukan:

Kerusakan mengacu pada produksi yang tidak memenuhi standar dimensi atau kualitas sedemikian rupa sehingga tidak dapat diperbaiki secara ekonomis dan dibuang dan dijual untuk nilai pembuangan. Hal ini terjadi ketika barang rusak parah selama proses pembuatan sehingga tidak dapat diperbaiki dengan biaya tambahan.

Bahan yang digunakan dalam unit rusak dapat digunakan kembali sebagai bahan dengan proses atau produk yang sama atau lainnya. Biaya kerusakan adalah selisih antara biaya yang dikeluarkan sampai titik penolakan dikurangi nilai sisa atau biaya bahan yang digunakan.

Kerusakan muncul karena bahan di bawah standar, pengerjaan yang buruk, pengaturan alat yang salah, perawatan mesin yang buruk, pengawasan yang buruk, dan inspeksi yang ceroboh.

Pembusukan jangan disamakan dengan memo. Memo muncul pada tahap awal operasi produksi sedangkan pembusukan lebih banyak terjadi pada tahap produksi akhir dengan kehilangan nilai tambah yang lebih besar pada biaya bahan yang digunakan.

Kerusakan dapat terdiri dari dua jenis:

(1) Pembusukan normal dan

(2) Pembusukan yang tidak normal.

Menurut Charles T. Horngren, “Kerusakan normal terjadi pada kondisi pengoperasian yang efisien; itu adalah hasil yang melekat dari proses tertentu dan dengan demikian tidak dapat dikendalikan dalam jangka pendek.

Pembusukan abnormal adalah pembusukan yang tidak diharapkan muncul dalam kondisi operasi yang efisien; itu bukan bagian inheren dari proses produksi yang dipilih”. Pembusukan yang tidak normal dapat dikendalikan karena timbul sebagai akibat dari kondisi pengoperasian yang tidak efisien.

Kerusakan normal adalah kerusakan terencana yang bersedia diterima oleh manajemen dan dapat dikendalikan oleh tingkat manajemen yang lebih tinggi yang menentukan sifat produk dan proses. Di sisi lain, pembusukan yang tidak normal dapat dikontrol dengan pengawasan lini pertama yang dapat mempengaruhi inefisiensi.

Penanganan Biaya Pembusukan:

Penanganan biaya pembusukan tergantung pada sifat pembusukan. Jika kerusakannya normal, biayanya ditanggung oleh unit output yang baik. Jika terjadi kerusakan yang tidak normal, biaya kerusakan dipindahkan ke Akun Perhitungan Laba Rugi. Namun, ketika unit rusak normal digunakan kembali sebagai bahan baku dalam proses pembuatan yang sama, tidak diperlukan perlakuan terpisah.

Jika mereka digunakan untuk proses, pekerjaan atau pesanan lain, kredit yang tepat harus diberikan pada pekerjaan proses atau pesanan yang menimbulkan kerusakan dengan tetap memperhatikan nilai utilitas dari kerusakan pada proses, pekerjaan atau pesanan yang sama. digunakan.

Kontrol Pemborosan, Memo, Cacat dan Kerusakan:

Setiap upaya harus dilakukan untuk mengurangi biaya produksi dengan melakukan kontrol terhadap pemborosan, skrap, cacat dan pembusukan.

Langkah-langkah berikut dapat diambil ke arah ini:

- Laporan yang berkaitan dengan pemborosan, skrap, cacat dan pembusukan harus disiapkan tepat waktu untuk menemukan alasan yang bertanggung jawab atas pemborosan, dll. Tindakan korektif segera harus diambil berdasarkan alasan yang bertanggung jawab atas kehilangan tersebut.

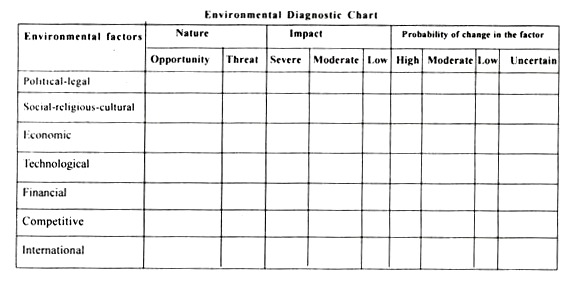

Laporan dapat disiapkan seperti yang diberikan di bawah ini:

- Pemborosan, skrap, cacat dan pembusukan harus distandarisasi dengan mengikuti sistem biaya standar. Harus dilihat bahwa pemborosan aktual, skrap, dll harus berada dalam batas normal yang diperbolehkan.

- Kualitas bahan yang baik harus digunakan. Lebih baik kualitas bahan lebih sedikit pemborosan, skrap dan pembusukan.

- Pengendalian pemborosan, skrap, cacat dan pembusukan harus dimulai dengan merancang produk. Jenis bahan yang akan menghasilkan pemborosan, skrap, cacat, dan pembusukan minimum ditentukan pada tahap perancangan. Kualitas peralatan yang lebih baik harus digunakan untuk mendapatkan pengembalian yang lebih baik, sehingga jenis dan bentuk peralatan yang akan digunakan untuk proses pembuatan harus diputuskan pada tahap perancangan.

- Personel yang terlatih dengan baik harus dipekerjakan untuk mengurangi jumlah pemborosan, skrap, cacat, dan pembusukan.

Ilustrasi 4:

4.000 pon wol senilai Rs 72.000 dikeluarkan untuk pembuatan pullover ukuran 38”. Pada penyelesaian pembuatan pullover, informasi berikut dilengkapi.

(1) 1.600 pullover bagus 38″ ukuran 2 lbs. masing-masing diproduksi.

(2) 100 pon wol dihilangkan dan direalisasikan X 700.

(3) £ 200. potongan potongan digunakan untuk pembuatan jenis kaus kaki lainnya. Nilai pasarnya adalah Rs 1.800.

(4) 200 pullover ditemukan rusak dan diperbaiki dengan tambahan biaya material sebesar Rs 500.

Anda diharuskan untuk mengetahui biaya bahan satu pullover.