Isi laporan kelayakan proyek dirangkum sebagai berikut:

- Ringkasan Eksekutif:

Ini berisi pengantar sinopsis dari keseluruhan keseluruhan proyek yang menyoroti kepala-kepala utama. Dari ringkasan eksekutif ini, pandangan mental yang komprehensif tentang proyek dapat dibentuk.

Rincian prakiraan/estimasi mengikuti judul yang sesuai:

- Latar Belakang :

- latar belakang pemilik proyek;

- lokasi;

- manfaat keseluruhan dari lokasi proyek seperti itu, infrastruktur yang tersedia, tenaga kerja terampil dan tidak terampil serta bahan baku dan fasilitas infrastruktur yang tersedia di lokasi disoroti;

- ringkasan laporan sebelumnya seperti Project Profile, Pra-studi kelayakan dll.

C.Produk:

- uraian singkat tentang produk dengan sifat konsumen;

- kapasitas terpasang saat ini termasuk pesaing utama yang ada dari produk tersebut;

- kapasitas yang direncanakan untuk pabrik yang diproyeksikan.

D.Pasar:

- Ukuran pasar keseluruhan dari produk, kesenjangan permintaan dan penawaran;

- Kemungkinan pertumbuhan ukuran pasar;

- Pangsa pasar pesaing utama;

- Pangsa pasar yang diperkirakan untuk proyek tersebut.

- Pemilihan Proses dan Tata Letak Pabrik:

- Pertimbangan teknologi berdasarkan pemilihan proses dengan kelebihannya;

- Tata letak pabrik yang diproyeksikan sesuai dengan proses yang direkomendasikan;

- Sambil merekomendasikan tata letak pabrik untuk menyebutkan apakah kesulitan yang dialami di unit lain, jika ada, telah dipertimbangkan sebagaimana mestinya dalam rekomendasi tersebut;

- Tata letak pabrik juga harus menangani keseluruhan area, area yang dialokasikan untuk produksi, gudang, layanan tambahan lainnya, dan kemungkinan perluasan di masa mendatang.

- Bahan dan Transportasi:

- Spesifikasi bahan langsung termasuk item sub-perakitan dengan sumber pasokan yang direkomendasikan;

- Bahan tidak langsung.

- Mesin dan Transportasi :

- Detail mesin dan peralatan dengan spesifikasinya termasuk kapasitas, sumber pasokan dan biaya mendarat.

- Perencanaan Konstruksi:

- Durasi pembangunan pabrik lengkap beserta departemen tambahan yang diperlukan;

- Pemasangan mesin dan peralatan dari tahap detail engineering sampai tahap commissioning akhir;

- Rencana tersebut harus didukung oleh diagram batang yang menunjukkan jadwal pelaksanaan.

- Organisasi dan Pengawakan:

- Organisasi untuk menjalankan pabrik dengan kapasitas 100%;

- Manning organisasi yang dapat dilakukan secara bertahap karena kapasitas 100% tidak tercapai sejak awal pabrik. Pengawakan tersebut harus memiliki perincian tentang tenaga kerja manajerial, pengawas, teknis, terampil, setengah terampil dan tidak terampil , jumlah mereka dan tingkat upah sesuai dengan tingkat pasar yang berlaku;

- Bagan organisasi dibuat untuk mendukung rencana tersebut.

J.Utilitas:

Laporan di bawah judul ini harus menunjukkan perkiraan kebutuhan layanan utilitas sesuai dengan kegiatan yang diproyeksikan di bawah judul berikut:

- Kekuatan:

Kemungkinan pasokan dari SEB dan, sebagai tindakan pengamanan, pemasangan set DG;

- Air:

Sumber pasokan dan pengaturan yang dibuat dengan otoritas yang menangani sebagai Perusahaan Pengembangan Industri Negara, sungai terdekat, jika ada, dll.;

- Uap:

Bila diperlukan; ketel uap dengan kapasitas pembangkit uap yang memenuhi persyaratan;

- Limbah:

Pemasangan instalasi pengolahan limbah dan izin yang diperlukan—Sertifikat No Objection (NOC) dari Badan Pengendalian Pencemaran Negara;

- Pengujian:

Fasilitas pengujian dan kontrol kualitas sangat penting untuk setiap pabrik. Laporan tersebut harus mempertimbangkan kebutuhan fasilitas seperti instalasi dan penyediaan laboratorium yang cukup lengkap.

- Proyeksi Keuangan:

Seluruh kegiatan yang diproyeksikan dipertimbangkan dievaluasi dalam bentuk uang dan ditangani di bawah kepala ini.

Rincian perkiraan beban dan pendapatan dari operasi diklasifikasikan sebagai berikut:

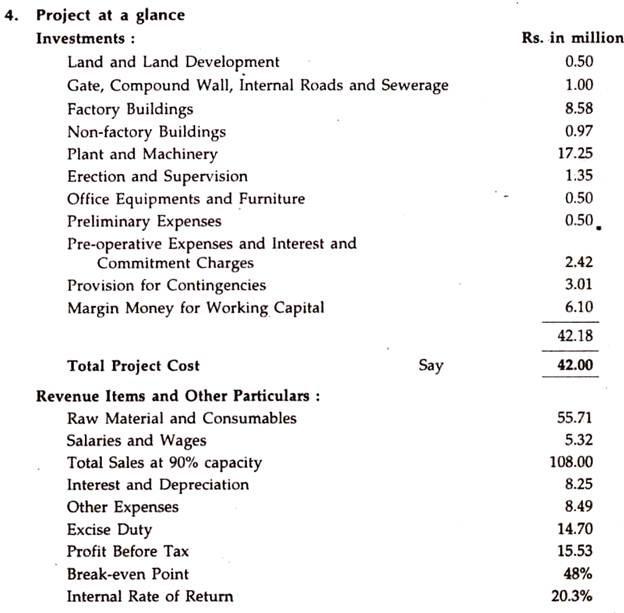

- Total biaya modal:

Ini termasuk biaya proyek untuk aset, termasuk sumber dan dasar estimasi.

Biaya juga harus mencakup transportasi dan pemasangan yang diperlukan:

i. Biaya awal dan pra-operasi;

- kontinjensi yang dapat disediakan sebagai penyangga terbatas untuk realisasi yang melampaui estimasi;

aku ii. margin uang yang dibutuhkan untuk pembiayaan bank modal kerja yang dibutuhkan.

- Sumber pembiayaan:

Sumber dan tingkat pembiayaan total biaya proyek;

- Item pendapatan:

ini berkaitan dengan perincian perkiraan penjualan, biaya produksi, biaya overhead, biaya pembiayaan, penyusutan dan surplus bersih dengan kejadian pajak semua diperkirakan untuk 5 sampai 8 tahun awal operasi.

Selain itu, di bawah kepala keuangan, terdapat pernyataan yang menunjukkan satu atau lebih dari indikator keuangan berikut yang dianalisis dan ditangani dalam keputusan investasi untuk proyek yang diusulkan:

- Analisis impas;

- Pengembalian investasi;

- Jangka waktu pengembalian;

- Cakupan Layanan Utang.

Ilustrasi:

Kami ingin berurusan dengan laporan kelayakan proyek nyata, dalam bentuk ringkasan, dengan angka imajiner. PFR ini disponsori oleh Industrial Promotion and Investment Corporation of a State dan diproduksi oleh konsultan proyek ternama.

Idenya adalah untuk membiasakan diri dengan format dan isi PFR. Kita seharusnya tidak peduli dengan produk spesifik dan figurnya (yang, sebagaimana telah disebutkan, adalah imajiner) tetapi struktur dan penyajiannya seperti yang dihasilkan selanjutnya.

Laporan Kelayakan untuk Proyek Elektroda Las Baja Ringan Tujuan Umum:

- Ringkasan Eksekutif:

- Promotor:

[Catatan : Karena PFR diproduksi tanpa ada promotor pada titik laporan ini, latar belakang promotor swasta tidak tersedia. Perusahaan Negara yang disponsori, bagaimanapun, kemudian memiliki beberapa promotor swasta yang tertarik dengan proyek ini dan berhasil menerapkannya.]

- Produk:

Elektroda las baja ringan tujuan umum.

Sesuai dengan pola industri, proyek dengan kapasitas 90% ini diharapkan dapat menghasilkan 27 juta batang dengan spesifikasi sebagai berikut:

- Permintaan produk:

Permintaan produk menunjukkan tingkat pertumbuhan rata-rata dan terus menerus sebesar 11% per tahun selama tahun 1989 hingga 1995. Kapasitas terpasang saat ini dengan produksi 90% menunjukkan kesenjangan dengan permintaan yang lebih tinggi sekitar 60 juta meter berjalan yang setara dengan 150 juta batang (berdasarkan rata-rata elektroda sepanjang 400 mm).

Kesenjangan ini dipenuhi dengan impor dari negara tetangga. Dengan demikian, pemasaran 27 juta batang seharusnya tidak menjadi masalah.

Promotor dapat membeli kembali ekuitas Rs. 4,5 juta dicicil selama tahun ke-3, ke-4, ke-5 dan ke-6 dari lembaga keuangan sesuai kesepakatan.

- Latar Belakang:

Orissa, negeri yang subur, dapat dianggap sebagai pusat pertumbuhan industri di India Timur; kaya dengan mineral yang dibutuhkan yaitu bijih besi, bijih mangan, batu bara, batu kapur, dolomit, bauksit, grafit dll. Industri mengeksploitasi sumber dayanya yang besar di berbagai bidang seperti baja, paduan Ferro, refraktori, industri berbasis mineral.

TISCO datang dengan rencana ekspansi besar-besaran. Negara yang bersangkutan sedang melakukan upaya yang konsisten dalam mengembangkan fasilitas infrastrukturnya.

Ada rencana untuk mengembangkan pelabuhan kecil di Gopalpur menjadi pelabuhan besar sepanjang musim dengan biaya yang diproyeksikan sebesar Rs. 1.800 crore melalui usaha patungan antara pemerintah negara bagian, MMTC dan TISCO yang akan sangat membantu semua industri tetangga.

Orissa Atas lebih dekat ke pusat industri India Timur dan memiliki fasilitas komunikasi yang lebih mudah dengan negara bagian yang berdampingan. Berdasarkan prestasi, Rourkela dianggap sebagai lokasi yang paling cocok untuk pabrik yang diusulkan.

Rourkela juga terhubung dengan baik melalui kereta api dan jalan raya dengan kota-kota penting lainnya di luar Negara Bagian. Jamshedpur, Ranchi, Bhilai, Calcutta adalah pusat konsumsi penting untuk elektroda las dan kota-kota ini terhubung dengan baik dengan Rourkela melalui jalan darat dan kereta api. Rourkela memiliki fasilitas perumahan yang lebih baik dan juga ketersediaan tenaga kerja terampil, semi terampil dan tidak terampil.

- Produk, Jenis dan Kualitas :

Produk ini adalah elektroda tujuan umum dari baja lunak untuk pengelasan busur logam (42-54 kgs/mm 2 ). Mempertimbangkan persyaratan umum elektroda tersebut.

Aspek-aspek berikut telah diperhatikan dalam formulasi pelapisan, serta proses pembuatannya:

- Relatif mudahnya pengendalian terak dan logam las selama pengelasan;

- Stabilitas busur;

- Penghapusan terak;

- Kecenderungan undercut; dan

- Porositas internal.

Ujung kontak elektroda akan terbuka dan bersih hingga panjang bebas berkisar antara 20 hingga 30 mm. Penutup (fluks) akan memiliki tingkat keseragaman yang diperlukan. Toleransi yang diizinkan untuk keseragaman penutup harus sesuai dengan IS: 814-1970. Organisasi harus merencanakan untuk mendapatkan sertifikasi ISO 9002 seiring dengan pencapaian stabilitas produksi dan kualitas.

Kapasitas terpasang dan pesaing utama:

Saat ini ada sekitar 25 unit di dalam negeri yang memproduksi elektroda las dengan kapasitas terpasang 950 juta meter berjalan. Unit utama yang ada adalah Advani Oerlikon.

Pabrik yang dipertimbangkan dalam proyek ini telah ditentukan dengan kapasitas 30 juta elektroda per tahun yang merupakan sekitar 3% dari total permintaan seluruh India yang diharapkan.

- Pemilihan Proses dan Tata Letak Pabrik:

Elektroda diproduksi oleh proses ekstrusi modern, langkah utamanya adalah:

- Persiapan fluks;

- Persiapan kawat inti;

- Ekstrusi;

- Memanggang; dan

- Pemulihan.

Kawat inti mulai dari diameter 2,00 mm hingga diameter 6,30 mm dalam gulungan harus diluruskan dan kemudian dipotong sesuai ukuran yang tepat. Potongan potongan harus dibersihkan agar permukaannya sesuai untuk pelapisan fluks. Peralatan pembersih menggosok permukaan kawat dengan serbuk gergaji kering. Kabel inti dibawa ke garis ekstrusi melalui “pengumpan kawat” yang memiliki hopper integral.

Sistem wire-feeder digerakkan oleh gear-train agar sesuai dengan kecepatan ekstrusi. Silinder pasta ekstruder diumpankan dengan kue silinder yang diterima dari Mesin Briket. Potongan-potongan kawat yang dikeluarkan dari pengumpan kawat melewati blok tekan, setelah itu melalui cetakan pelapis. Bersamaan dengan itu, pasta dikompresi melalui blok tekan dan dengan demikian kawat telanjang dilapisi dengan fluks.

Elektroda pertama-tama melewati sabuk magnetik, menggiling ujung yang membentur busur dan kemudian melalui sabuk konveyor yang lebih lambat, dari mana elektroda diangkat secara manual dan diletakkan di atas baki yang memungkinkan untuk pengeringan udara. Elektroda yang dikeringkan dengan udara kemudian dipanggang dalam Baking Oven.

PEW Mumbai dapat dianggap sebagai sumber pengetahuan efisien yang diperlukan untuk proses ini, bersama dengan pasokan pabrik dan mesin utama.

Tata letak tanaman:

Tata letak pabrik harus didukung oleh gambar yang menunjukkan pabrik dengan Incoming, Testing, Production and Storage of Finish Goods. Pabrik produksi harus dirancang dengan memperhatikan proses produksi, sehingga arus barang dan personel yang menangani lancar dan pergerakan manusia dan material seminimal mungkin.

Pabrik juga harus memasukkan ketentuan untuk menampung fungsi tambahan yang diperlukan dan gambar harus menunjukkan pengukuran area yang dialokasikan juga.

- Utilitas:

- Kekuatan:

Total beban proyek yang terhubung termasuk bengkel pemeliharaan dan penerangan— diperkirakan mencapai 150 KW pada 415 V, 3 fase 50 Hz dan perkiraan permintaan maksimum sekitar 100 KW mulai tahun keempat dan seterusnya. Daya yang dibutuhkan akan diambil dari PLN, untuk dihubungkan dengan papan distribusi utama 400 A, 415 V, 3 fasa yang akan disediakan di pembangkit.

- Air:

Kebutuhan air diperkirakan 50.000 liter/hari naik menjadi 1.20.000 liter/hari. Korporasi Promosi dan Investasi Industri Negara siap menyediakan air yang dibutuhkan seperti itu.

- Pembuangan limbah:

Pabrik untuk produk tersebut tidak menghasilkan limbah biasa; meskipun demikian, Sertifikat Tidak Ada Keberatan (NOC) yang diperlukan harus diperoleh dari Badan Pengendalian Pencemaran Negara.

- Bahan Baku:

Bahan baku dasar yang dibutuhkan untuk pabrik dikategorikan sebagai berikut:

Kawat inti:

Spesifikasi yang diperlukan untuk kabel inti sesuai dengan spesifikasi Lembaga Standar India IS: 2879-1967 yang meliputi:

Karbon – maks 0,10%;

Silikon – maks 0,03%;

Mangan – 0,38 hingga 0,62% maks;

Belerang – maks 0,03%;

Fosfor – maks 0,03%;

Tembaga – maks 0,15%.

Sumber pasokan baja grade kawat inti adalah Bhilai Steel dan TISCO.

Karena pabrik yang diproyeksikan tidak menyediakan fasilitas penarikan kabel, maka kabel ditarik dalam kisaran ukuran 6 mm, 7 mm, 8 mm yang dapat digambar ulang ke ukuran produk yang diinginkan dengan bantuan reroller.

Bahan pelapis:

Bahan pelapis terutama terdiri dari Routile, Potassium Silikat, Sodium Silikat, Kalsit, Dolomit, Ferro-mangan—yang sudah tersedia. Routile merupakan persentase utama bahan kimia pelapis fluks dan telah diidentifikasi dipasok dari Kerala.

- Mesin dan Peralatan:

Mesin dan peralatan utama untuk pabrik dirinci di bawah ini:

Selain mesin-mesin produksi seperti di atas, bengkel perawatan juga dipertimbangkan dilengkapi dengan semua mesin bengkel perawatan seperti Bubut, Penggiling, Lapping, Pengeboran, Pengelasan, Transformator dll.

Sebuah laboratorium telah direncanakan untuk menguji bahan mentah, flux, core-wire dan juga produk jadi. Laboratorium juga harus dilengkapi dengan tungku meredam, oven udara panas, dll.

- Perencanaan Konstruksi:

Pembangunan pabrik, pengadaan mesin dan peralatan serta pemasangannya telah direncanakan secara berkesinambungan. Jadwal keseluruhan seperti yang ditunjukkan pada bagan batang menunjukkan bahwa pabrik dapat beroperasi dalam waktu 14 bulan sejak tanggal sinyal hijau “menyala”.

Organisasi dan Arti:

(Personil dan nomor)

- Proyeksi Keuangan:

Catatan: Rincian Biaya Proyek dan sumber pembiayaan telah disebutkan di bawah “A—Ringkasan Eksekutif”. Kami sekarang akan berurusan dalam bentuk ringkasan laporan keuangan berikut selama lima tahun.

Pernyataan tersebut biasanya dilengkapi dalam laporan kelayakan proyek selama 7/8 tahun:

Jl Biaya Produksi dan Biaya Pabrikasi,

Akun Laba Rugi J-2,

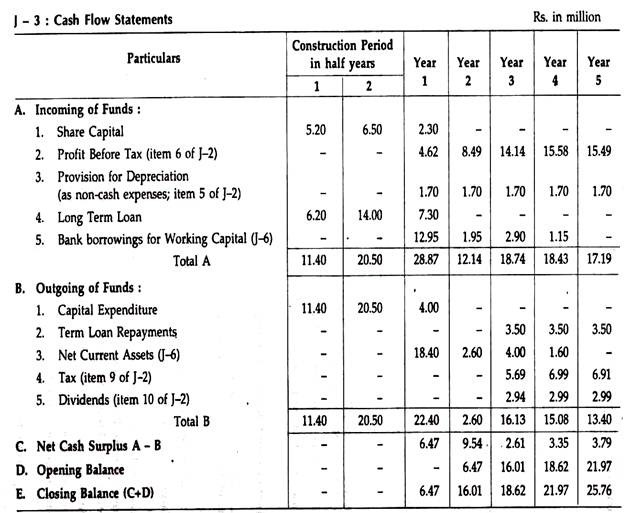

J-3 Laporan Arus Kas,

Neraca Proyeksi J-4,

J-5 Titik Impas dan

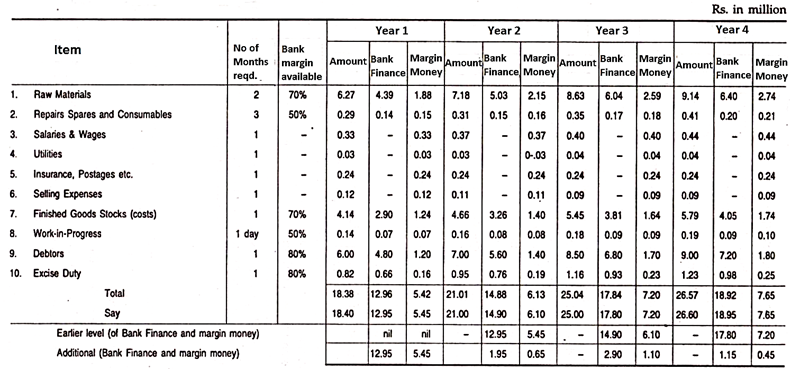

J-6 Margin Uang untuk Modal Kerja.

J – 1 : Proyeksi biaya produksi dan biaya produksi lainnya :

Catatan:

- Diasumsikan bahwa pabrik akan mampu bekerja—tahun pertama kapasitas 60%, tahun kedua kapasitas 70%, tahun ketiga kapasitas 85%, tahun keempat kapasitas 90%.

- Kenaikan Gaji/Upah @ 10%.

- Dalam hal laporan proyek terperinci, pergerakan stok bahan baku ditampilkan.

J – 2: Proyeksi akun untung & rugi :

Laporan arus kas  J-3:

J-3:

J-4 Proyeksi Neraca:

J-5 Titik impas:

J-5 Titik impas:

J-6 Margin uang untuk modal kerja:

Catatan:

- Hemat waktu dalam perhitungan dengan menggunakan faktor 100% misalnya 0,5, 0,6 dst. Daripada mengerjakan item individual.

- ‘Biaya Produksi’ dalam neraca keuangan berarti semua biaya langsung seperti bahan, upah, biaya overhead pabrik (termasuk biaya langsung dan tidak langsung, penyusutan pabrik dan biaya modal untuk pabrik dan mesin pabrik). Dengan tidak adanya informasi rinci, total biaya dianggap sebagai ‘Biaya Produksi’.