Artikel ini menyoroti lima proses pengelasan solid-state teratas. Yaitu: 1. Forge Welding 2. Friction Welding 3. Explosive Welding 4. Thermo-Compression Bonding 5. Diffusion Bonding.

Proses Pengelasan Solid-State # 1. Pengelasan Tempa:

Forge welding atau smith welding adalah proses pengelasan tertua yang diketahui dan penggunaannya telah dilaporkan dari 1400 SM. Dengan proses ini potongan yang akan dilas dipanaskan hingga di atas 1000°C dan kemudian disatukan dan diberi pukulan tumbukan dengan palu. Dalam bentuk pengelasan besar yang lebih baru, tekanan diterapkan dengan menggulung, menarik, dan meremas untuk mencapai tindakan penempaan.

Oksida dikecualikan berdasarkan desain benda kerja dan atau dengan penggunaan suhu yang sesuai serta fluks. Fluks yang biasa digunakan untuk menempa baja karbon rendah adalah pasir, fluorspar dan boraks. Mereka membantu dalam mencairkan oksida, jika terbentuk.

Pemanasan benda kerja yang tepat adalah variabel pengelasan utama yang mengontrol kualitas sambungan. Pemanasan yang tidak memadai mungkin tidak mempengaruhi sambungan sementara panas berlebih menghasilkan sambungan rapuh dengan kekuatan rendah. Juga, potongan yang terlalu panas cenderung teroksidasi yang menunjukkan dirinya dengan penampilan seperti spons.

Sendi yang paling umum digunakan adalah tipe scarf, butt, cleft dan pangkuan, seperti yang ditunjukkan pada Gambar 2.32.

Contoh hidup yang sangat baik dari komponen las tempa di masa lalu adalah Pilar Besi Delhi yang berukuran panjang 7-6 m dengan diameter rata-rata 350 mm dan berat 5,4 ton. Hari-hari ini proses ini terutama digunakan untuk mengelas bagian baja karbon rendah biasanya untuk alat pertanian di daerah pedesaan negara dunia ketiga.

Pengelasan Solid-State # 2. Pengelasan Gesekan:

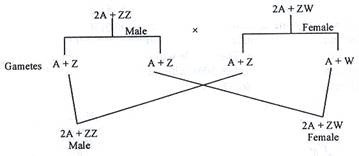

Dalam pengelasan gesekan, satu bagian dipegang diam dan yang lainnya diputar di chuck mesin las gesekan. Saat mereka saling bergesekan di bawah tekanan, mereka menjadi panas karena gesekan. Ketika suhu penempaan yang diinginkan tercapai di seluruh penampang gosok benda kerja, rotasi dihentikan tiba-tiba dan tekanan aksial dinaikkan untuk menyebabkan aksi penempaan dan karenanya pengelasan. Metode ini telah digunakan untuk pengelasan termoplastik sejak tahun 1945 tetapi logam pertama kali berhasil dilas pada tahun 1956.

Mesin yang digunakan untuk pengelasan gesek menyerupai mesin bubut tetapi lebih kuat dari itu. Fitur penting dari mesin ini adalah bahwa mesin ini harus mampu menahan tekanan aksial tinggi sekitar 50.000 N/cm2 dan mampu memberikan kecepatan spindel yang tinggi hingga 12.000 rpm meskipun kisaran biasanya jarang melebihi 5.000 rpm.

Varian yang kurang populer dari proses ini disebut LAS INERTIA di mana pengelasan dicapai dengan memutar roda gila yang terlepas pada saat yang diinginkan dan berhenti dalam waktu yang ditentukan, sehingga menghilangkan unit pengereman. Gambar 2.33 menunjukkan prinsip penggerak kontinu dan proses pengelasan gesekan tipe inersia.

Pengelasan gesekan adalah proses kecepatan tinggi yang cocok untuk pengelasan produksi. Namun, uji coba awal diperlukan untuk membakukan parameter proses untuk pekerjaan tertentu. Pengelasan gesekan dua bagian jarang memakan waktu lebih dari 100 detik meskipun mungkin hanya sekitar 20 detik untuk komponen kecil.

Salah satu bagian yang akan dilas gesekan harus bulat yang membatasi penggunaan proses ini. Namun, semakin populer dan dapat mengelas sebagian besar logam dan kombinasinya yang berbeda seperti tembaga dan baja, aluminium dan baja, aluminium dan titanium, dll. Aplikasi umum dari proses ini termasuk pengelasan mata bor ke betis, yaitu katup mesin kepala ke batang, hub-end gandar belakang mobil ke casing gandar.

Pengelasan Solid-State # 3. Pengelasan Eksplosif:

Dalam proses pengelasan eksplosif atau eksplosif, las dicapai dengan membuat satu bagian menyerang bagian lainnya dengan kecepatan yang sangat tinggi tetapi subsonik. Hal ini dicapai dengan penggunaan bahan peledak yang biasanya berbahan dasar amonium nitrat. Proses selesai dalam mikro-detik.

Pengaturan, pada prinsipnya, digunakan untuk pengelasan eksplosif ditunjukkan pada Gambar. 2.34. Ini menunjukkan dua pelat yang akan dilas ditempatkan pada kemiringan satu sama lain. Sudut yang disertakan bervariasi antara 1° dan 10°. Pelat yang lebih tebal yang disebut pelat target ditempatkan di atas landasan dan pelat yang lebih tipis yang disebut pelat selebaran memiliki pelat penyangga dari PVC atau karet, di antaranya dan bahan peledak, untuk perlindungan terhadap kerusakan permukaan.

Muatan tersebut diledakkan oleh detonator yang ditempatkan di salah satu ujung pelat selebaran. Ketika muatan meledak, pelat selebaran bergerak menuju pelat target dengan kecepatan 150 hingga 550 m/detik dan tekanan yang dihasilkan pada antarmuka pelat tumbukan dengan kecepatan tinggi berkisar antara 70.000 hingga 700.000 N/cm 2 .

Di bawah kecepatan dan tekanan yang tinggi, logam mengalir di depan bagian depan sambungan yang bertindak seperti pancaran fluida yang menghasilkan ikatan dengan tipe saling mengunci seperti yang ditunjukkan pada Gambar 2.35. Interlocking ini merupakan aspek penting dari lasan ledakan dan merupakan penyebab kekuatannya. Kekuatan las sama dengan kekuatan yang lebih lemah dari dua komponen (logam) dapat dicapai.

Pengelasan eksplosif biasanya merupakan proses di luar ruangan dan membutuhkan area yang luas untuk menangkal orang yang mendekati lokasi ledakan, terutama ketika bahan peledak dengan kekuatan tinggi mungkin harus diledakkan.

Pengelasan eksplosif dapat digunakan untuk mengelas kombinasi logam yang berbeda seperti tembaga dan baja, aluminium dan baja ringan, aluminium dan Inconel (76% Ni + 15% Cr + Fe), aluminium dan stainless steel, dll. Dapat juga digunakan untuk pengelasan komponen tantalum, titanium, dan nikel.

Aplikasi khas dari pengelasan eksplosif meliputi pelapisan pelat tebal dengan lembaran tipis, bahkan foil. Sambungan tube ke tub-sheet di penukar panas, sambungan katup ke pipa, serta pemblokiran tabung yang bocor di boiler dapat berhasil dicapai dengan proses ini.

Pengelasan Solid-State # 4. Pengikatan Kompresi Termal:

Ini adalah proses pengelasan tekanan yang digunakan pada suhu di atas 200°C. Proses ini berkaitan dengan komponen-komponen kecil terutama dalam industri listrik dan elektronik untuk mengelas kawat halus dengan diameter sekitar 0,025 mm ke film logam pada kaca atau keramik.

Ada banyak versi dari proses ini, tiga di antaranya ditunjukkan pada Gambar 2.41 dan disebut sebagai ikatan pahat atau baji, ikatan bola, dan ikatan celah paralel. Dalam ikatan pahat atau baji, kawat dideformasi, di bawah tekanan, dan dilas ke film dengan bantuan indentor berbentuk baji. Dalam ikatan bola, kawat dipanaskan oleh nyala mikro-hidrogen untuk membentuk bola di ujung kawat seperti yang ditunjukkan pada Gambar (b), yang kemudian dilas ke film yang dipanaskan pada substrat dengan tekanan yang diberikan melalui indentor yang ditusuk.

Dalam ikatan celah paralel, kawat atau strip ditekan ke film dengan bantuan elektroda kembar yang terbuat dari bahan tahan tinggi seperti tungsten. Aliran arus melalui kabel atau strip memanaskannya secara lokal sehingga menjaga panas tetap terbatas pada zona kecil di sekitarnya.

Untuk semua varian proses ini, atmosfir lembam lokal tercipta di sekitar sambungan yang direkatkan. Getaran ultrasonik menggantikan pemanasan di beberapa aplikasi dari semua mode proses ini.

Aplikasi komersial dari proses tersebut meliputi pengelasan logam mulia , aluminium, dan tembaga ke substrat kaca, atau keramik.

Pengelasan Solid-State # 5. Ikatan Difusi:

Dalam ikatan difusi atau pengelasan difusi lasan dicapai dengan penerapan tekanan, dari urutan 5 sampai 75 N/mm 2 , sedangkan potongan ditahan pada suhu tinggi, biasanya sekitar 70% dari titik leleh dalam derajat absolut yaitu sekitar 1000°C untuk baja. Prosesnya didasarkan pada difusi fase padat yang jelas dipercepat dengan kenaikan suhu.

Difusi dalam logam terjadi karena situs kisi kosong atau sepanjang batas butir, dan dinyatakan dengan hubungan matematis berikut:

D= D 0 e -ERT

di mana,

D = laju difusi.

D 0 = Konstan yang memiliki dimensi yang sama dengan D,

E = energi aktivasi,

R = konstanta gas,

T = Temperatur absolut tempat benda kerja ditahan.

Bergantung pada tingkat difusi yang diperlukan, proses dapat diselesaikan dalam 2 hingga 3 menit atau dapat memakan waktu beberapa menit atau bahkan berjam-jam. Kualitas permukaan yang akan dilas memainkan peran penting. Permukaan berkualitas baik yang dibubut, digiling, atau digiling dengan standar 0-4 hingga 0-2 µm* CLA ( rata-rata garis tengah) biasanya memadai. Permukaan harus dikurangi sebelum pengelasan dengan menggunakan kapas aseton atau petroleum eter.

Kehadiran lapisan oksida pada permukaan yang bergabung menghalangi difusi tetapi menghilang selama periode waktu tertentu. Jadi, logam yang melarutkan oksidanya sendiri seperti besi dan titanium, mudah berikatan. Sebaliknya logam yang membentuk lapisan oksida tahan api yang keras, seperti aluminium, sulit untuk difusi.

Ikatan difusi dapat dicapai dengan tiga metode yaitu:

- Ikatan tekanan gas,

- Ikatan fusi vakum, dan

- Ikatan fusi eutektik.

Dalam pengikatan tekanan gas, bagian-bagian disatukan dalam atmosfer lembam dan dipanaskan hingga suhu 800°C dengan sistem yang menyerupai autoklaf. Selama pemanasan, tekanan tinggi memberikan tekanan seragam di semua permukaan. Metode ini digunakan untuk mengikat logam non-besi hanya karena memerlukan suhu tinggi untuk baja.

Dalam ikatan fusi vakum, bagian-bagian tersebut diadakan dalam kontak yang intim di ruang vakum. Tekanan pada bagian diterapkan dengan cara mekanis atau pompa hidrolik, dan pemanasan dilakukan dengan cara yang sama seperti pada pengelasan tekanan gas. Gambar 2.42 menunjukkan diagram skematik untuk ikatan fusi vakum.

Sistem pemompaan vakum yang dapat dengan cepat mengurangi tekanan hingga sekitar 10 -3 torr (mm merkuri) perlu digunakan. Tekanan tinggi yang diciptakan oleh penggunaan alat mekanik atau hidrolik memungkinkan untuk baja ikatan difusi dengan metode ini. Penyambungan baja yang berhasil dapat dicapai pada suhu sekitar 1150°C di bawah tekanan yang diterapkan hampir 70 N/mm 2 .

Dalam ikatan fusi eutektik sepotong tipis bahan tertentu ditempatkan di antara permukaan yang akan dilas. Hal ini menghasilkan pembentukan senyawa eutektik melalui difusi pada suhu tinggi dan potongan tersebut dapat benar-benar hilang dan membentuk paduan eutektik pada antarmuka. Material yang digunakan untuk ditempatkan di antara kedua bagian tersebut biasanya berupa logam tak sejenis dalam bentuk foil dengan ketebalan 0-005 hingga 0-025 mm.

Ikatan difusi dapat digunakan untuk menggabungkan logam yang berbeda misalnya, baja dapat dilas ke aluminium, tungsten, titanium, molibdenum, cermet (senyawa keramik dan logam), tembaga ke titanium, titanium ke platinum, dll. teknik radio, elektronik, pembuatan instrumen, rudal, pesawat terbang, nuklir, dan industri kedirgantaraan.

Aplikasi umum dari ikatan difusi termasuk tipping alat pemotong berat dengan ujung karbida atau paduan keras, penyambungan komponen tabung vakum, fabrikasi pemanas suhu tinggi dari molybdenum disilicide untuk tungku resistor yang dapat beroperasi dalam atmosfer pengoksidasi hingga 1650°C. Dalam industri kedirgantaraan digunakan untuk membuat komponen titanium berbentuk kompleks dari bentuk struktural sederhana. Itu juga digunakan untuk komponen permukaan untuk menahan keausan, panas atau korosi.